Шлакоблок это: состав, виды, харакетристики, плюсы и минусы

Что такое шлакоблок: типы, характеристики и свойства

Шлакоблоки очень популярны в малоэтажном и загородном строительстве. Этот стеновой камень очень удобен в кладке, он является, практически, самым дешевым из строительных материалов.

Шлакоблоки используют в монтаже многих конструкций зданий, не является исключением даже фундамент. Стеновые блоки изготавливаются из специальной бетонной смеси с различными наполнителями. Невысокая цена на шлакоблоки объясняется тем, что в их изготовлении используются бросовые материалы. Для того, чтобы лучше ориентироваться в большом ассортименте стеновых блоков, необходимо знать свойства, плюсы и минусы, а также целесообразность использования в строительстве.

Технические характеристики и свойства шлакоблоков

Шлакоблоки изготавливают несколькими способами:

• Прессованием;

• Вибропрессованием;

• Формованием.

Разновидности шлакоблоков

Шлакоблок может быть:

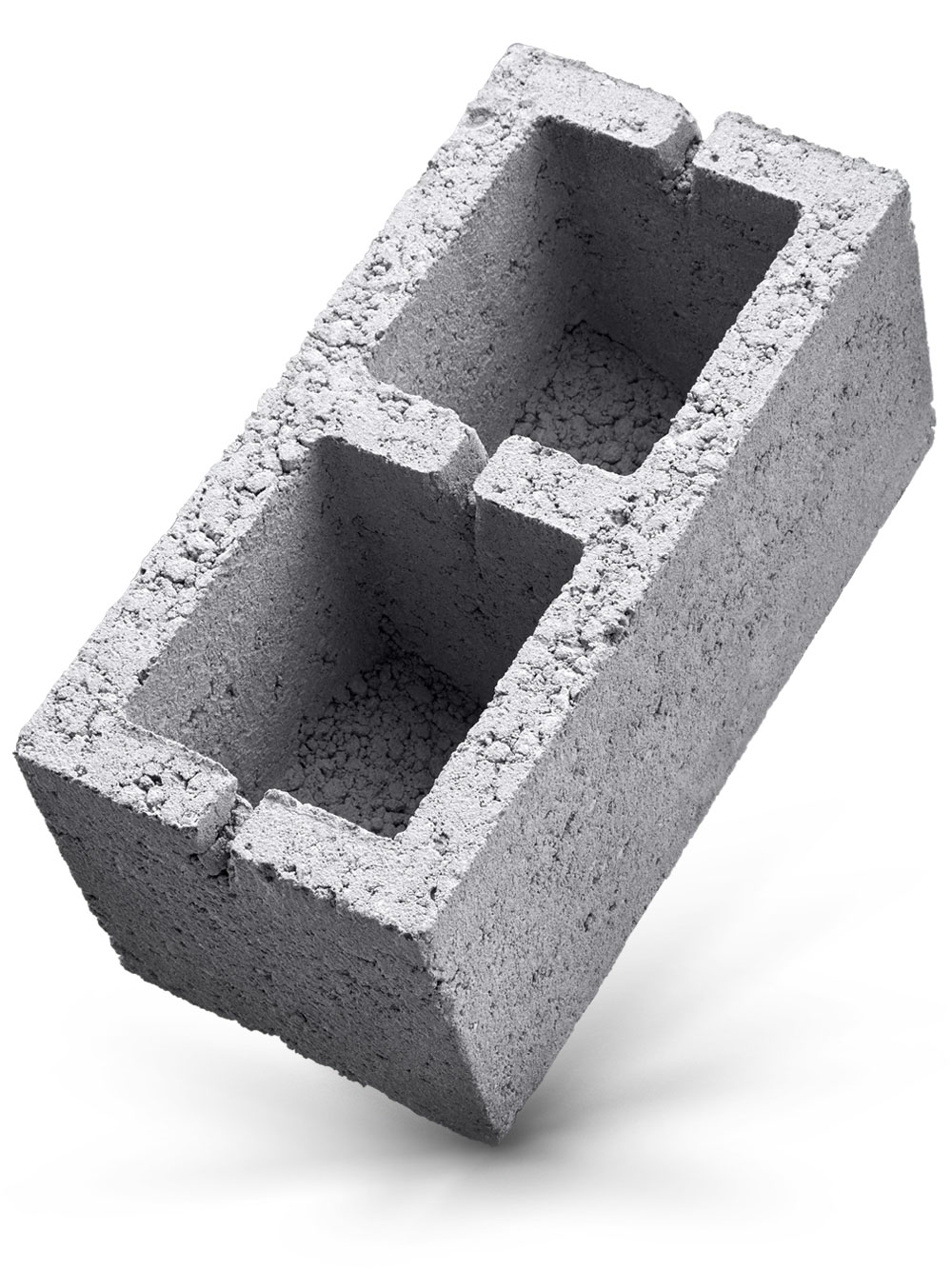

• Пусто- или полнотелый;

• Блоки и полублок;

• Лицевой либо рядовой;

• С различными поверхностями: шлифованными, рифлеными, рваными, колотыми, гладкими.

• Для межкомнатных перегородок либо несущих стен.

Разделяются шлакоблоки по размерам и назначению

Стеновой полный блок может быть полнотелым и пустотелым. Стандартные его размеры: 390х190х188 миллиметров.

• Стеновой полублок пустотелый. Реализуется в нескольких размерах: 390х120х188 и 390х90х188.

• Перегородочный шлакоблок 390Х120Х188, где 120 мм это толщина стенки. Параметры должны соответствовать размерам обычного кирпича, это не будет нарушать привычный вид помещения. При таких размерах шлакоблока один экземпляр заменяет при кладке 4,5 штуки обычного кирпича.

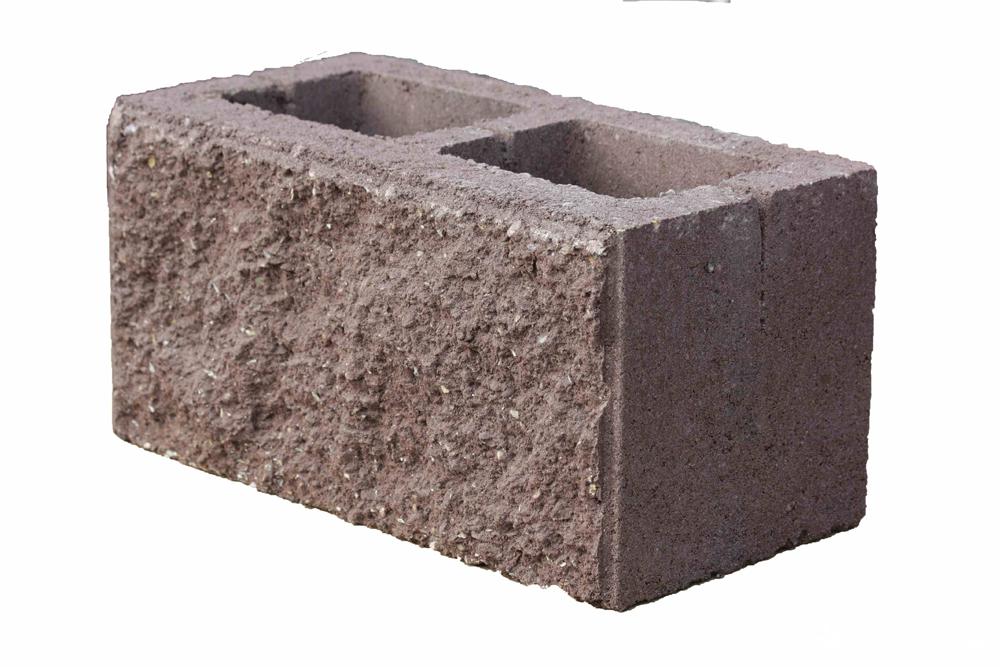

• Стеновые блоки и полублоки, имеющие декоративную поверхность. Изготавливаются с помощью специальных форм, которые дают возможность получить рисунок, напоминающий фактурой «рваный» и колотый кирпич.

• Цветные шлакоблоки, используемые для ограждения участков и зданий. Их применение заметно удешевляет строительство, так как не требует дополнительной обработки и защиты от влаги.

Основные характеристики шлакоблоков

Вес шлакоблоков в полной мере зависит от его размера, пустотности и производителя. Необходимо знать, что изготовлением этого строительного материала занимаются не только заводы с соответствующей профессиональной направленностью, но и частные предприниматели. Вследствие этого, размеры, а, следовательно, и вес могут незначительно отличаться между собой.

В большинстве своем шлакоблок имеет следующие границы веса:

• Полнотелый шлакоблок – от 25 до 28 килограммов;

• Пустотелый шлакоблок – от 18 до 23 килограммов;

• Полублок шлаковый – от 10 до 13 килограммов.

Среди остальных видов строительного камня шлакоблоки выделяются своей низкой теплопроводностью. Это достаточно теплый строй материал.

Если сравнивать его коэффициент теплопроводности с коэффициентами других его собратьев, то это показатель станет самым низким именно у шлакоблока:

• Шлакоблоки – их коэффициент теплопроводности варьируется от 0,27 ВТ/м*К до 0,65 Вт/м*К;

• Кирпич из керамики– его коэффициент теплопроводности 0,8 Вт/м*К;

• Кирпич силикатный – коэффициент теплопроводности варьируется от 0,85 до 0,90 Вт/м*К.

Поскольку шлакоблоки изготавливаются с применением различных наполнителей, их теплопроводность может иметь и другие показатели. Если в качестве наполнителя выступает ракушечник или древесные опилки, коэффициент в таком случае будет равняться 0,27 Вт/м*К, а наполнитель из крупного щебня будет иметь высокий показатель прочности, но и максимальную теплопроводность.

В зависимости от состава наполнителя меняется и плотность шлакоблоков. В среднем эта физическая величина колеблется от 750 до 1455 кг/ м. куб. Соответственно, изменяется и прочность шлакоблоков, и их теплопроводность.

Прочность на сжатие измеряется путем укладки изделия на пресс и давления верхней плиты. Если полное разрушение образца происходит при давлении в 50 килограммов, то и марка будет присвоена изделию соответствующая. Марки шлакоблоков колеблются от М–35 до М–150.

Срок службы шлакоблоков долгий, он может служить десятилетиями, так как не подвержен перепадам температуры. При этом он достаточно морозоустойчив, имеет несколько циклов. Для северных районов подходит шлакоблоки 50 цикла, а для других районов подойдет 15, 25 и 25 циклы.

Для северных районов подходит шлакоблоки 50 цикла, а для других районов подойдет 15, 25 и 25 циклы.

Поскольку в производстве шлакоблоков используются отходы производства, в частности, металлургических комбинатов, их экологичность оставляет желать лучшего. По сравнению с другими стеновыми блоками строительство домов из шлакоблоков производить нежелательно, этот материал лучше использовать для хозяйственных построек и гаражей, поскольку он может быть вреден для здоровья.

Плюсы и минусы шлакоблоков

Как и любой другой строительный материал, шлакоблоки имеют свои достоинства и недостатки.

К плюсам относятся:

• Недорогой по цене материал;

• Использование шлакоблоков существенно уменьшает сроки сдачи объекта из-за больших размеров каждого блока;

• Выполнение кладки шлакоблоков можно производить своими руками, их геометрические размеры облегчают строительство;

• Шлакоблоки не подвержены усадке;

• Универсальность;

• Длительный срок эксплуатации, около 100 лет;

• При использовании декоративных видов стройматериала удешевление строительства, не требует дополнительного использования штукатурного раствора;

• Устойчивость к высоким температурам;

• Высокая звукоизоляция, шлакоблоки хорошо поглощают звуки.

Соответственно, на другую чашу весов следует поставить и недостатки:

• Несмотря на свою прочность, этот материал считается достаточно хрупким. К сожалению, легко разрушается при транспортировке и погрузке.;

• Обычные шлакоблоки требуют дополнительной облицовки, исключение составляет лишь декоративный стеновой камень;

• Недостаточно влагостоек, поэтому желательна гидроизоляция;

• Если шлакоблок пустотелый, то степень звукоизоляции будет недостаточной;

• Вызывает сложность крепление предметов интерьера, а также оборудования на поверхности шлакоблоков;

• Недостаточно привлекательный внешний вид.

Шлакоблок. Характеристика, плюсы и минусы шлакоблока. Дом из шлакоблока.

Шлакоблок — это кладочный стеновой строительный камень, из шлакобетонного раствора, который изготовляют как методом вибропрессования так и методом естественной усадки в специальных формах.

Благодаря своим техническим характеристикам и низкой стоимости в сравнении с другими кладочными материалами, шлакоблок используют для кладки стен жилых домов малой этажности, для строительства хозяйственных построек , гаражей и заборов.

Шлакоблок как строительный материал существует и используется уже почти 100 лет и проверен этим же временем на прочность.

разновидности шлакоблока

В самый распространённый раствор для изготовления шлакоблока входят: шлак, отходы печей, угольная зола, цемент. Добавляют так же в цементную смесь: щебень, керамзит, известняк, гравий, опилки и другие материалы которые легко доступны в цене в том или ином регионе.

угольная зола

Согласно ГОСТа 6133-99 обязательно нужно:

— соблюдать цвет смеси по образцу

— соблюдать форму согласно того же ГОСТа

— соблюдать количество пустот

— толщина стенок пустотелых шлакоблоков должна быть не менее чем 20 мм.

шлак

— имеет форму параллелепипеда. Согласно ГОСТа длина варьируется от 380 до 410 мм, ширина и высота с размерами от 180 до 210 мм

разновидности шлакоблока

— шлакоблок производится как пустотный так и полнотелый

— плотность в пустотелых шлакоблоках от 28 до 40%.

— средняя теплопроводность шлакоблока 0,27-0,65 Вт/м2, коэффициент теплопроводности зависит от материалов наполнения шлакоблока

— вес шлакоблока, в среднем вес полнотелого от 25 до 28 килограммов, а вес пустотелого шлакоблока от 18 до 23 килограммов

— морозостойкость бывает F15-30, F50 ( цифра после буквы означает количество заморозки и разморозки выдерживает материал)

— высокая прочность: от М35 до М125. Какой шлакоблок по марки прочности использовать зависит от его назначения, а именно то ли это будут несущие стены, толи перегородки внутри помещения. Для несущих стен рекомендуют использовать шлакоблок с прочностью М100-М135, а для перегородок М50 — М75

— высокая огнеупорность. Шлакоблок не горючий материал и огнеупорный, так как его состав уже содержит шлак отходу печей , которые являются конечным продуктом горения. Переносит температуру в 800 градусов Цельсия

стена из шлакоблока утеплена и обложена кирпичом

— хорошо впитывает влагу, благодаря своей пористости. Влагопоглощение до 75 %. Потому с материалом лучше работать в сухую погоду и фасад домов из шлакоблока как можно быстрее отделывать сайдингом либо штукатуркой, для того что бы снизить воздействие влаги на материал

Влагопоглощение до 75 %. Потому с материалом лучше работать в сухую погоду и фасад домов из шлакоблока как можно быстрее отделывать сайдингом либо штукатуркой, для того что бы снизить воздействие влаги на материал

гараж в Эрмитаже из шлакоблока, построен в начале 20-го века

— долговечность проверенная временем — 100 лет, достойный показатель. Здания которые возводились в начале прошлого века до настоящего времени эксплуатируются в городах и не потеряли своих технических характеристик

— звукопроницаемость шлакоблока, стена толщиной в один шлакоблок пропускает звуковые колебания до 43 дБ

— не дает усадки

— низкая цена, в сравнении с другими стеновыми материалами

— возможность изготовления шлакоблока в домашних, кустарных условиях, что так же снижает расходы на строительство

— устойчивость к высоким температурам, материал не горит

дом из шлакоблока

— физические свойства шлакоблока, такие как его размеры позволяет быстрыми темпами возводить стены

— не дает усадки, то есть отделочные работы и все завершающие объект работы можно проводить, сразу после возведения коробки дома

— высокая долговечность, как отмечалось выше это проверенное временем долголетие не менее 100 лет

— шлакоблок не интересен грызунам

— низкие теплоизоляционные свойства, потому дом, выложенный из шлакоблока, необходимо будет обязательно утеплять

— по хрупкости конечно шлакоблок превосходит пенобетон и газобетон, однако шлакоблок имеет довольно невысокие показатели на сжатие на изгиб.

шлакоблок боится влаги

— хорошо впитывает влагу до 75 %, поэтому работы с шлакоблоком желательно проводить в сухую погоду, кладку осуществлять на высокий фундамент и не оставлять фасад здания без внешней отделки и кровли на неблагоприятное для строительства время года

— высокая прочность шлакоблока с одной стороны плюс, а с другой стороны создает сложности в прокладке коммуникаций

— сомнительная экологичность шлакоблока. В шлаках которые входят в состав материала, находится большое количество химических соединений и продуктов распада. Существует предположение что материалы используемые для производства шлакоблока могут накапливать радиацию и имеют радиационный фон, но это предположение не является утвердительным. Однако перед приобретением материала у сомнительного и нелицензионного производителя лучше проверить его дозиметром

— возможно использовать только для малоэтажного строительства – до трех этажей. Однако это недостаток скорей для многоэтажного застройщика, чем для частного домовладельца

Однако это недостаток скорей для многоэтажного застройщика, чем для частного домовладельца

— обязательная внешняя отделка фасада, связана с гигроскопичностью непрезентабельным внешним видом

Самостоятельное производство шлакоблоков достаточно простой и реальный процесс, технология производства доступна для любого обывателя и будет целесообразна если нужно сэкономить на материале при строительстве не больших частных строений. Все что требуется для производства шлакоблока это соблюдать порядок выполнения работ, основные требования и пропорции материалов из которых заливается шлакоблок.

Состав и пропорции раствора для шлакоблока Существуют базовые рекомендации к составу раствора для шлакоблока, основываясь на который каждый отдельно мастер и производитель создают свой уникальный и доработанный состав проверенный временем. Тут имеется ввиду добросовестный производитель, который дорабатывает состав для улучшения свойств блока, а не с целью удешевить производство и нажиться на перепродаже. Строитель же своего дома не станет вредить себе и изготавливать некачественные блоки. Приведенный ниже состав является базовым и пригодным для изготовления блоков хорошего качества.

Строитель же своего дома не станет вредить себе и изготавливать некачественные блоки. Приведенный ниже состав является базовым и пригодным для изготовления блоков хорошего качества.

Рецепт шлакобетонного раствора ( стандартный) имеет следующие пропорции:

— шлак – 7 равных порций,

— песок -2 порции, цемент 1,5 порции,

— вода до 3 порций ( воды нужно добавлять столько что бы раствор был пластичный то есть при сжатии рукой сохранял придаваемую форму или менял ее плавно и мгновенно не растекался)

— пластификатор бетона в пропорции 5 г на один шлакоблок. Необходим для укрепления изделия, увеличения морозостойкости и увеличения показателей водостойкости добавляют. Также не будет лишним добавить микрофибру, что еще более укрепит связку материала в блоке

— Как частный строитель так и заводской производитель при изготовлении шлакоблоков могут включать в состав раствора другие материалы такие как опилки, гравий, гипс, мелкий бой природного камня и другие. При этом шлакоблок приобретает дополнительные свойства и возможно недостатки, потому если Вы решили экспериментировать с составом раствора, почитайте в источниках какие свойства придаст шлакоблоку добавка того или иного материала в смесь.

При этом шлакоблок приобретает дополнительные свойства и возможно недостатки, потому если Вы решили экспериментировать с составом раствора, почитайте в источниках какие свойства придаст шлакоблоку добавка того или иного материала в смесь.

Без специального вибропресса целесообразно изготавливать шлакоблоки если Вы затеяли не масштабное строительства гаража, летней кухни, бани. Для возведения дома большой площади, потребуется большое количества шлакоблоков и процесс их производства отнимет у вас много времени и сил.

Форму для заливки шлакоблока можно собрать своими руками. Она представляет собой параллелепипед с размерами сторон 40х20х20 см. Приведенные размеры снова же стандартные и Вы их можете изменять на свое усмотрение.

формы для шлакоблоков с металлическими стенками Форма для заливки шлакоблока зачастую изготавливается из цельных деревянных досок, также могут использоваться металлические листы. Доски при этом должны быть с гладкой поверхностью для более удобного извлечение блока. Состоит из четырех боковых досок, то есть из двух одинаковых по размерам пар досок, по высоте все четыре доски должны быть одинаковы и пятой доски для дна формы. Так же изготавливают формы и без дна, но при этом пол помещения или улицы где будут заливаются формы, должна быть подготовленной, ровной, твердой и чистой. Для ускорения процесса сбивают и изготавливают форму сразу для нескольких шлакоблоков 5-10 штук, с перегородками внутри.

Доски при этом должны быть с гладкой поверхностью для более удобного извлечение блока. Состоит из четырех боковых досок, то есть из двух одинаковых по размерам пар досок, по высоте все четыре доски должны быть одинаковы и пятой доски для дна формы. Так же изготавливают формы и без дна, но при этом пол помещения или улицы где будут заливаются формы, должна быть подготовленной, ровной, твердой и чистой. Для ускорения процесса сбивают и изготавливают форму сразу для нескольких шлакоблоков 5-10 штук, с перегородками внутри.

— перед тем как заливать формы раствором, их стенки нужно смазать солидолом или мыльной водой

— после подготовки шлакобетонного раствора и форм, приступаем к их наполнению готовым раствором. Формы необходимо наполнить раствором равномерно до краев.

— в качестве средства для создания внутренних пустот в блоке можно использовать стеклянные бутылки. В формы с раствором горлышком вверх втыкаем бутылки, удаляем излишки раствора и снова разравниваем поверхность. Через примерно 5 часов бутылки необходимо будет вытащить, иначе после полного затвердевания раствора их извлечь цельными не получится.

Через примерно 5 часов бутылки необходимо будет вытащить, иначе после полного затвердевания раствора их извлечь цельными не получится.

— через сутки – трое после заливки, из форм аккуратно извлекаем шлакоблоки и выкладываем на сухой горизонтальной поверхности и закрываем полиэтиленовой пленкой , что бы материал не получал дополнительной влаги от осадков. Самыми подходящими условиями для просушки шлакоблока от +20 до +25°C. В таком состоянии оставляем шлакоблоки на 1 месяц до полного набора прочности.

Спустя один месяц из новых шлакоблоков можно выполнять кладку.

В ниже следующем

разделе мы не будем приводить достоинства и недостатки дома из шлакоблоков

опираясь на специфические особенности шлакоблока как отдельного строительного

материала и удобства его в строительстве, без связки его с другими строительными

материалами в единый конструктив – жилой дом как делают большинство авторов

публикаций на эту тему, а приведем

реальные плюсы и минусы уже готового жилого дома конструктив стен которого

выполнен шлакоблока, с которыми сталкивается владелец во время реального

проживания в таком доме.

Плюсы и минусы дома из шлакоблока, ниже перечислены с учетом того, что дом выстроен с соблюдением технологии и шлакоблок как основной материал для стен использовался так же надлежащего качества. Если не соблюдена технология строительства, а так же если использовался бракованный материала, в принципе как при строительстве дома из любого материала, то проблемы при эксплуатации такого дома могут быть непредсказуемыми и значительными.

дом из шлакоблока без отделки фасада Плюсы дома из шлакоблока— высокая прочность сооружения, которая достигается за счет армированных стен, хорошей сцепкой пористого шлакоблока цементным раствором между собой. Такой дом выстоит при любом урагане и практически при любом землетрясении

— абсолютная пожаробезопасность, стены из шлакоблока не

поджечь при воздействии высокой температуры, при прямом воздействии огня в течении

любого времени. Поскольку шлакоблок совсем не содержит горючих компонентов, а

даже напротив шлакоблок уже состоит из конечных продуктов горения. Внешняя

отделка фасада, например сайдингом, и другим горючим материалом может сгореть

полностью, а стены дома останутся на месте и не потеряют своей прочности и конструктива.

Это касается и пожара внутри здания.

Внешняя

отделка фасада, например сайдингом, и другим горючим материалом может сгореть

полностью, а стены дома останутся на месте и не потеряют своей прочности и конструктива.

Это касается и пожара внутри здания.

— в домах из шлакоблока не заводятся для постоянного проживания насекомые и грызуны. Они не могут в таких стенах создавать себе гнезда и размножатся.

— при технически правильном утеплении хорошо сохраняет тепло и прохладу в жаре время года, как и дома из кирпича.

— внутри дома хорошая звукоизоляция, можно не опасаться шумных соседей и оживленных улиц если такой дом возводится в местах с большой проходимостью или вблизи автомагистралей.

нужно обязательно утеплять фасад дома— в домах из шлакоблока, а точнее на стенах внутри и с наружи дома не заводится грибок, то есть стены дома не подвержены биологическому. Это свойство обусловлено составом материала.

— долговечность дома из шлакоблока. Эксплуатационный срок таких

домов проверен реальным временем, до наших дней стоят и эксплуатируются

строения из шлакоблока которым по 100 лет.

Эксплуатационный срок таких

домов проверен реальным временем, до наших дней стоят и эксплуатируются

строения из шлакоблока которым по 100 лет.

— существует риск, что дом из шлакоблока не будет в достаточной степени удерживать тепло внутри, что приведет к дополнительным затратам на отопление. Такие теплопотери могут происходить, если при утеплении дома использовались некачественные материалы или не соблюдена технология утепления.

— после полного охлаждения дом из шлакоблока необходимо снова прогревать в течение нескольких суток, а значит надолго оставлять дом в холодное время года без присмотра нельзя. Если сравнивать с кирпичным домом, то в этом недостатке дом из шлакоблока не уступает ему.

нужно соблюдать технологию утепления— не желательно, но можно, на стены дома из шлакоблока наносить штукатурную смесь, лучше использовать иные материалы для отделки стен, поскольку из-за слабого сцепления штукатурки с шлакоблочной стеной, придётся часто реставрировать такой ремонт, штукатурка долго не держится на шлакоблочных стенах. Из этого недостатка вытекает следующий, для кого то возможно и незначительный, это то что любая отделка стен должна осуществляется на смонтированный и прикрепленный к стене каркас. Если это внутренняя отделка, то установка каркаса на стенах занимает часть жилой площади вдоль стен. Поэтому при строительстве дома этот момент нужно учитывать, что комната в 20 квадратных метров в шлакоблочном доме после окончательной внутренней отделке может реально стать 17 квадратных метров.

Из этого недостатка вытекает следующий, для кого то возможно и незначительный, это то что любая отделка стен должна осуществляется на смонтированный и прикрепленный к стене каркас. Если это внутренняя отделка, то установка каркаса на стенах занимает часть жилой площади вдоль стен. Поэтому при строительстве дома этот момент нужно учитывать, что комната в 20 квадратных метров в шлакоблочном доме после окончательной внутренней отделке может реально стать 17 квадратных метров.

— прочность стены и самой структуры шлакоблока является с

одной стороны большим плюсом, но в то же время и имеет небольшой недостаток в

быту и при проведении в ремонтных работ. Требуются дополнительные усилия и использование

электроинструмента, что бы что-то закрепить на стене, что бы вбить гвоздь нужно

использовать перфоратор для того что бы пробурить отверстие в стене и

специальные дюбеля с пробкой забивать подготовленное отверстие. Но прочность

такого крепления этого стоит.

— сомнительная экологичность дома. Если дом построен из шлакоблока приобретенного у сомнительного или кустарного производителя, где Вам точно неизвестен состав материала и их происхождения, то такой дом может выделять вредные вещества. Если использовался сомнительный доменный шлак, то та кие дома могут фонить, иметь радиоактивность. Такие показатели негативно влияют на дыхательную систему жильцов дома, вызывают развитие аллергических заболеваний. Но наличие этого недостатка можно избежать если точно узнать состав материала, замерить уровень радиоактивности и приобретать материал у сертифицированного и добросовестного производителя.

шлак это отходы доменных печей — узнать точный состав

шлакоблока, желательно что бы в нем было меньше шлака и присутствовал щебень

или керамзит. Если возможно узнать в каких местах производитель приобретает

основные материалы для производства шлакоблока. Если шлак приобретался на производствах

где присутствует радиоактивная вредность, либо в местах с повышенной радиацией,

то наверняка у такого материала будет радиационный фон.

— желательно приобретать шлакоблок у проверенного и лицензированного производителя, который идет в ногу со временем и дорожит своими клиентами. В этом случае риск приобретения не качественной продукции будет минимален. Либо же если Вам хорошо знаком кустарный производитель и технология его производства, материал может не уступать по качеству крупным производителям. Так же следует иметь ввиду, что как поведет себя шлакоблок произведенный в кустарных условиях и какими свойствами будет обладать предсказать невозможно, в состав такого шлакоблока, с целью удешевить производство, может входить все что угодно.

надежный производитель будет хранить материал в надлежащих усло виях— посмотреть как проходит процесс производства шлакоблока, в каких условия хранится для просушки, об этих условиях мы писали выше, и по истечению какого времени после заливки, шлакоблоки предлагаются для приобретения. Если материал не досушился это негативно скажется на его прочности. Эти рекомендации особенно актуальны если производство кустарное у частного лица. Зачастую работы по производству шлакоблока в кустарных условиях с целью продажи выполняют рабочие с сомнительным уровнем профессионализма, ведь это низкооплачиваемый тяжелый физический труд, если говорить о массовом производстве. Скорее всего, технология производства шлакоблока и работы с вибропресом не соблюдаются, так же сомнительные условия хранения материала во время просушки. Лицензированный производитель так же может допускать подобные нарушения в производстве потому указанные выше моменты перед покупкой материала следует обязательно проверить.

Зачастую работы по производству шлакоблока в кустарных условиях с целью продажи выполняют рабочие с сомнительным уровнем профессионализма, ведь это низкооплачиваемый тяжелый физический труд, если говорить о массовом производстве. Скорее всего, технология производства шлакоблока и работы с вибропресом не соблюдаются, так же сомнительные условия хранения материала во время просушки. Лицензированный производитель так же может допускать подобные нарушения в производстве потому указанные выше моменты перед покупкой материала следует обязательно проверить.

— осмотреть материал на целостность и ровность в пропорциях из разных произведенных партий, это может сказать о том насколько хорошо соблюдает производитель технологию производства.

— перед покупкой узнать технические характеристики – это прочность, коэффициент теплопроводности и плотность. Такую информацию можно узнать из сертификатов которые подтверждают качество продукции.

необходимо замерить дозиметром не фонит ли шлакоблок— не поленитесь и замерьте дозиметром, нет ли от материала радиационного фона, иначе в дальнейшем это скажется на здоровье жильцов дома

При принятии решения

о строительстве дома из Шлакоблока необходимо все таки учитывать что, шлак как

материал уже практически не используется в производстве шлакоблоков, название

материала «народное» привязалось из прошлого опыта, в наше время используют многие

добавки и сочетания материалов при производстве шлакоблока. Потому рассматривать

каждый вид шлакоблока следует отдельно, в зависимости от его наполнения. Достойных

материалов для возведении дома, если выбирать из шлакобоков достаточно много,

ориентируйтесь на свои климатические, природные условия, материальные средства

и назначение домовладения – для жизни или хозпостройка.

Потому рассматривать

каждый вид шлакоблока следует отдельно, в зависимости от его наполнения. Достойных

материалов для возведении дома, если выбирать из шлакобоков достаточно много,

ориентируйтесь на свои климатические, природные условия, материальные средства

и назначение домовладения – для жизни или хозпостройка.

особенности, характеристики, достоинства и недостатки. Статьи компании «Компания «НИВА» кирпич рядовой и облицовочный, шлакоблок, бордюры, заборы, тротуарная плитка»

Отсевоблок, отсевблок, блок отсевной, блок из отсева – всё это название одного строительного материала. Отсевоблок делают из отсева щебня, цемента, крупнозернистого песка. Блок отсевной производиться только из природных материалов и совершенно безвреден для природы и человека.

Готовый отсевоблок формируется методом вибропрессования с дальнейшей естественной сушкой и термической обработкой, что позволяет получить качественный строительный материал нужных размеров и характеристик.

Многие люди путают отсевоблок со шлакоблоком и пренебрегают этим материалов. А зря. Отсевоблок и шлакоблок – это совершенно разные строительные блоки.

Их принципиальные отличия:

— Состав. В отличии от экологически чистых материалов отсевоблока, в состав шлакоблока входит: гравий, опилки, шлаки, отходы горения – эти материалы сложно назвать экологически чистыми.

— Прочность. Прочность осевоблока значительно выше за счёт применения высококачественного цемента и качества сырья (осев).

Достоинства отсевоблока:

Экологичность. Состав смеси для производства отсевных блоков (отсев) полностью экологичен и безопасен для человека и окружающей среды

Прочность и долговечность. Благодаря составу и уникальной технологии производства строения из отсевоблока отличаются прочностью и сохраняют свои свойств долгие годы.

Хорошая теплоизоляция и звукоизоляция. За счёт состава материала и расположения пустот достигаются оптимальные показатели тепло- и звукоизоляции

Огнестойкость. Предел огнестойкости 1,5 часа.

Предел огнестойкости 1,5 часа.

Морозостойкость. Более 50 циклов замораживания-оттаивания

Экономность. Один отсевной блок может заменить до 7 обычных кирпичей, экономия строительного раствора снижается почти в 2 раза.

Малый вес (блок весит около 16-ти кг. В зависимости от размеров). Благодаря пустотелости отсевоблоков снижается общая нагрузка на фундамент, что способствует долговечности дома и экономии на самом фундаменте.

Скорость возведения. Благодаря удобным размерам и небольшому весу скорость возведения здания увеличивается в несколько раз.

Простота. Кладка из отсевоблока не требует обучения и высокой квалификации. Относительно небольшой вес позволит работать без применения тяжёлой техники.

Недостатки отсевоблока:

Неприглядный вид. Несмотря на широкую область применения строения из отсевного блока уступают по красоте зданиям из обычного кирпича.

Стоимость. Несмотря на невысокую стоимость отсевоблока, можно купить в Краснодаре строительные блоки дешевле и из других материалов уступающие по характеристикам, но тем не менее успешно применяемых в строительстве.

Таким образом, если Вы планируете облицовку здания или внешний вид строения не принципиально важен, то может смело покупать отсевблоки и построить дом из экологически чистого материала.

Кирпичный завод «Нива», г. Абинск, Краснодарский край

плюсы и минусы дома, шлакоблочная баня, виды, коэффициент теплопроводности, как выглядит, срок службы, что это такое

Шлакоблок – это строительный материал, который активно применятся при строительстве домов, бань, дачи. Главным преимуществом шлакоблока остается его низкая цена и высокая прочность. Если вы хотите действительно сэкономить на процессе строительства дома, то лучшим вариантом станет изготовление шлакоблоков своими руками. Никаких навыков здесь имеет не нужно. Достаточно просто закупить необходимый материал и формы.

Разновидности

Согласно пустотности, может иметь две разновидности: полнотелые и пустотелые. Первый вариант используется при возведении фундаментных конструкций, цокольного этажа, колонн, несущих стен. Полнотелые шлакоблоки относится к самым прочным видам этого материала.

Полнотелые шлакоблоки относится к самым прочным видам этого материала.

В статье описаны шлакоблоки размеры и цены.

Второй вид – пустотелые, задействуют при строительстве стен, перегородок дома. Свойства этого материала определяются с учетом количества и вида внутренних полостей.

Если у него имеется пустотность 40%, то он обладает высокими показателями теплопроводности и самыми низкими прочностными. Используют такой шлакоблок при возведении строений из металлического каркаса. Еще его могут задействовать для теплоизоляции в сочетании с боле прочным материалом.

Всегда есть выбор, что приобрести пеноблок или шлакоблок.

Если пустотность составляет 30%, то это подразумевает хорошую теплопроводность и прочность шлакоблока. Такой востребован при строительство различных зданий. Форма внутренних камер у таких изделий круглая, овальная и прямоугольная. Уже установлено, что блоки с внутренними камерами в форме прямоугольника считаются самыми удобными при монтаже. Если необходимо, их можно ровно ломать без особого приспособления.

Если необходимо, их можно ровно ломать без особого приспособления.

Современные шлакоблоки облают высокими прочностными показателями. Главными их характеристиками является морозостойкость, водоустойчивость. Еще стоит отметить низкую теплопроводность. Входящий в состав шлак придает шлакоблоку легкость.

Производство шлакоблоков своими руками и иные особенности строительного материала можно узнать из статьи.

Размеры стандартные, а толщина и глубина блока определяет уровень и варианты строение. Высокими показателями прочности обладает монолитный шлакоблок. Его задействуют для возведения колонн и перекрытий. Если посмотреть на пустотность материала, то отличной прочностью обладают те блоки, у которых пустотность составляет 30%. При выборе шлакоблока необходимо учитывать форму, количество камер. Чтобы выбрать лучший материал для строительства необходимо также знать в чем разница газоблока и пеноблока.

В видео рассказывается о строительстве дома из шлакоблоков:

Плюсы и минусы газоблока и пеноблока, как вариант замены шлакоблоков.

Очень важным остается и отделка стены с применением шлакоблока. Производить можно внутреннюю и внешнюю облицовку. Но, как показывает практика, чаще всего применяется только при внутренних работах. Стену, выложенную из шлакоблока, стоит утеплить с наружной сторон, а затем произвести дальнейшую отделку. Если имеется необходимость, то произвести теплоизоляцию можно и с внутренней стороны. Основная причина популярности такого материала среди строителей – это низкая стоимость.

Отрицательные и положительные моменты при строительстве бани

Если вы решили построить баню, то шлакоблок считается самым подходящим вариантом. К преимуществам можно будет отнести:

К преимуществам можно будет отнести:

- высокие показатели теплоизоляции;

- малый вес, если сравнивать с бетонным раствором;

- не поражается грибком и плесенью;

- габариты блоков могут быть самыми различными;

- противостоят действию огня;

- простота и удобство в использовании.

Перед любым строительством будет интересно знать про преимущества домов из клееного бруса.

На видео – баня из шлакоблоков:

Если говорить о преимуществам самой постройки из шлакоблоков, то к ним можно отнести:

- здания очень быстро возводится;

- баня – это помещение с повышенной влажностью, но для этого материала такое влияние не страшно;

- в бане обязательно установлена печь, а шлакоблок может противостоять огню;

- срок эксплуатации такой постройки примерно 50-80 лет;

- высокие показатели теплоустойчивости.

В самом начале строительство важно знать, какой конкретно фундамент необходим, а так же какова марка используется при том или ином фундаменте.

Но баня, построенная из шлакоблоков, имеет определенные минусы. К ним можно отнести:

- построенная баня не отличается красивым внешним видов, поэтому важно выполнить внешнюю отделку, а это дополнительная трата денег;

- внутри бани также стоит сделать отделку, так как влага будет пропитывать блоки;

- в бане из шлакоблоков очень трудоемко делать прокладку коммуникаций.

После произведённого строительства лучшим материалом считаются панели для внешней отделки, о которых более подробно можно узнать из статьи.

Когда все преимущества и недостатки постройки ясны и вам подходит этот материала, то остается купить его и приступить к возведению.

Для отделки дома из шлакоблоков могут подойти фиброцементные панели для наружной отделки дома, что описано в данной статье.

Положительные и отрицательные моменты дома, возведенного из шлакоблока

Если построить дом из шлакоблока, то такое строение будет обладать следующими преимуществами:

- Пожаробезопасность. Такой критерий имеет важное значение, когда речь идет о строительстве загородного дома.

- Такой дом не боится землетрясения и ураган, особенно, если при строительстве использовали армирование стены стальными прутьями.

- Дом из шлакоблоков может быть отремонтирован очень просто, он сохраняет тепловую энергию и прекрасно защищает от скачков температурного режима.

- Процесс кладки дома осуществляется очень просто и легко. Кроме этого, можно варьировать толщину стен, применяя кладку в один блок, полтора блока.

- Выполнить кладку стену можно даже людям, которые не имеют опыта в области строительства.

- Дома из шлакоблока – это прекрасный звукоизолятор и поддается биологическому разрушению.

- Срок эксплуатации такого дома может достигать 100 лет.

- Стоит такое строение не так дорого, поэтом позволить его может каждый желающий.

Один из вариантов отделки шлакоблока это облицовочный жёлтый кирпич, стоимость, фото и все иные материалы можно прочитать здесь.

На видео – плюсы и минусы дома из шлакоблока:

Что касается недостатков, то у такого строения они заключаются в следующем:

- Для такой постройки очень важно сделать внешнюю отделку, так как вид у здания не презентабельный. Стоимость отделочных материалов достаточно высокая, поэтому приходится тратить лишние средства.

- имеются шлакоблоки с декоративной текстурой, однако при этом уменьшается гигроскопичность. Необходимо выполнять защиту от воздействия атмосферных осадков.

- Этот камень делает трудоемким процесс прокладки кабелей.

- Так как обладает высокой теплопроводимостью, то необходимо производить теплоизоляцию стен.

- Экологичность материала, которая определяется с учетом состава, используемого при производстве. Выбор материала должен вестись с предъявлением лицензии.

На видео рассказывается о плюсах и минусах шлакоблоков:

В статье описано какой фундамент необходим для того или иного типа дома.

Шлакоблок – это проверенный временем материал, который очень часто применяется в ходе строительства. Популярность этого камня заключается в его низкой стоимости и высоких показателях прочности. Кроме этого, вам совершенно не обязательно покупать этот материал, ведь сделать их можно своими руками. Читайте так же о том, какие блоки лучше для строительства дома.

Блочные материалы — Шлакоблок

Каталог статей > Блочные материалы > Шлакоблок

Перейти к прайс листу на шлакоблок.

Шлакоблок – это изготовленный из бетона при вибропрессации в специальных формах стеновой блок, который применяют для возведения зданий и сооружений. Кроме бетона в состав шлакоблока могут входить отсев щебня, кирпичные отходы, песок, гравий, керамзит, шлак, зола, отходы горения и другие подобные компоненты. В зависимости от того, что именно входит в состав шлакоблока и определяется его цена.

Если вы хотите строить быстро, если вы хотите строить дешево, если вы хотите строить качественно – используйте в строительстве шлакоблоки . Их необыкновенная популярность в строительстве определяет их цена: в качестве заполнителей используются дешевый шлак; их универсальность – из шлакоблоков можно строить практически любые здания и сооружения; их прочность, теплоизоляционные свойства ; их нетребовательность к мастерству каменщика. Немаловажен тот факт, что кладка из шлакоблоков по себестоимости в два раза ниже кладки из кирпича. Шлакоблоки – специальные строительные блоки изготавливаются путем смешивания связующих (портландцемента, извести и иных) со шлаками с последующим вибропрессованием. В процессе изготовления используется как естественное твердение, так и пропаривание и автоклавная обработка. Используется доменный, котельный (топочный), вулканический шлаки.

Их необыкновенная популярность в строительстве определяет их цена: в качестве заполнителей используются дешевый шлак; их универсальность – из шлакоблоков можно строить практически любые здания и сооружения; их прочность, теплоизоляционные свойства ; их нетребовательность к мастерству каменщика. Немаловажен тот факт, что кладка из шлакоблоков по себестоимости в два раза ниже кладки из кирпича. Шлакоблоки – специальные строительные блоки изготавливаются путем смешивания связующих (портландцемента, извести и иных) со шлаками с последующим вибропрессованием. В процессе изготовления используется как естественное твердение, так и пропаривание и автоклавная обработка. Используется доменный, котельный (топочный), вулканический шлаки.

Стандартные размеры шлакоблока 190х190х390 мм (стеновой) и 120х190х390 мм (перестеночный). По своему объему он заменяет около 5-7 кирпичей. Продукция может выпускаться в виде полнотелых и пустотелых блоков. Пустоты могут достигать 40% от общего объема. Вследствие использования различных вариантов составляющих, плотности и различной конфигурации готовых шлакоблоков разбег прочности весьма значителен. Средняя плотность шлакоблоков находится в диапазоне от 750 до 1450 кг/м³. В этих пределах степень прочности составляет от 7 до 20 кг/см³ . В строительстве шлакоблоки используются в основном благодаря их отличной теплоизоляции. Теплопроводность шлакоблоков зависит от наполнителя, минимальное и максимальное ее значение составляет 0,27 и 0,65 ВТ/м°С.

Вследствие использования различных вариантов составляющих, плотности и различной конфигурации готовых шлакоблоков разбег прочности весьма значителен. Средняя плотность шлакоблоков находится в диапазоне от 750 до 1450 кг/м³. В этих пределах степень прочности составляет от 7 до 20 кг/см³ . В строительстве шлакоблоки используются в основном благодаря их отличной теплоизоляции. Теплопроводность шлакоблоков зависит от наполнителя, минимальное и максимальное ее значение составляет 0,27 и 0,65 ВТ/м°С.

Шлакоблок применяется:

• в строительстве котеджей — несущие стены до 3х этажей; t;

• высотных зданий — межкомнатные перегородки, стены;

• подсобных помещений: сарай, гараж, летняя кухня, забор, подвал, хозблок, мастерская;

• вентиляционных камер и кладки вентиляционных каналов в зданиях и сооружениях (жилых, общественных, промышленных и сельскохозяйственных).

Шлакоблоки могут быть как полнотелыми, так и пустотелыми.

Полнотелые отличаются хорошими прочностными свойствами и используются чаще всего для фундаментов (в качестве наполнителя в этом случае обычно применяется щебень).

Пустотелые обеспечивают хорошую тепло и звукоизоляцию стен. Кроме того, пустоты в блоках позволяют снизить расход сырья и, как следствие, себестоимость продукции. При этом прочностные характеристики удовлетворяют всем необходимым требованиям.

Здесь стоит особо отметить возможность использования теплоизолирующих строительных шлакоблоков (как правило, пустотелых и изготовленных с применением соответствующих пористых теплых наполнителей — керамзита, опила, шлака и т. п.) в качестве стенового утеплителя. Принятие новых строительных норм по теплосбережению фактически не позволяет проектировать и строить жилье без применения утеплителей. Ведь для того, чтобы стена из обычного кирпича удовлетворяла требованиям новых СниП (строительные нормы и правила) по теплоизолирующим свойствам, ее толщина должна составлять около полутораметров! Разумеется, что строить такие стены нерационально и крайне дорого. Поэтому и спрос на теплоизоляционные материалы, которые могут применяться для утепления кирпичной кладки, за последнее время резко возрос и также будет расти и в дальнейшем.

Поэтому и спрос на теплоизоляционные материалы, которые могут применяться для утепления кирпичной кладки, за последнее время резко возрос и также будет расти и в дальнейшем.

Теплоизолирующие пустотные шлакоблоки с применением в качестве наполнителей опила (так называемые арболитовые блоки), керамзита (керамзитобетонные блоки) или шлака (шлакоблоки) обладают хорошими теплоизолирующими свойствами и избавлены от этих недостатков. Они находят широкое применение в качестве традиционного, проверенного временем утеплителя. Произведенные с соблюдением соответствующих технологий, по долговечности они сравнимы с кирпичом и не боятся перепадов температур и влажности. Сплошная теплоизолирующая кладка блоков позволяет исключить появление «мостиков холода». При использовании вышеназванных теплоизолирующих блоков, стены возводимых зданий и сооружений становятся значительно теплее при той же толщине, и, что немаловажно — они остаются такими же теплыми на протяжении многих десятков лет, практически не теряя своих свойств.

Теплоизолирующие блоки широко используются не только в малоэтажном, но также и в многоэтажном строительстве — в качестве материала для теплоизолирующей кладки. В этом случае несущую роль обычно выполняет железобетонный каркас. Блоки используются только как ограждающая стеновая конструкция.

Строительные шлакоблоки по праву оценили и частные застройщики: строители различных коттеджей и загородных домов, садоводы, дачники, жители села. Недорогие и практичные блоки для них — то, что нужно.

Шлакоблок: виды шлакоблоков

Каждый производитель может в принципе изготовить шлакоблок любого размера с любым количеством и формой полостей и любой пустотностью шлакоблока. Всё определяется размерами и параметрами формы, используемой при изготовлении шлакоблока. Однако это вовсе не означает, что каждый производитель «лепит» шлакоблоки как придётся.

Ниже приведены наиболее распространённые виды шлакоблоков:

Шлакоблок стеновой, полный блок

Размеры шлакоблока 390×190×188 мм (длина×глубина×высота)

Шлакоблок монолитный

полное отсутствие полостей в шлакоблоке.

Шлакоблок с пустотностью 40%

содержит 2 прямоугольные полости.

Шлакоблок с 4-мя прямоугольными полостями

пустотность 30%.

Шлакоблок с пустотностью 30%

2 круглые полости.

Шлакоблок с 3-мя круглыми полостями

пустотность 30%.

Шлакоблок содержит 3 ряда щелевидных полостей

пустотность 28%.

Шлакоблок стеновой, полублок

Шлакоблок 390×120×188 – пустотность 30%

2 прямоугольные полости.

Шлакоблок 390×90×188

– пустотность 30%

3 узкие прямоугольные полости.

Возможны и другие формы шлакоблока. В основном сказанное касается формы и расположения в шлакоблоке полостей.

Шлакоблоки имеют следующие основные характеристики:

прочность 125,100,75, 50, 35 (кг/см2)

морозостойкость 50, 35,25,15 (циклов)

теплопроводимость при средней плотности камня 1050-1200 кг/м3 0,35-0,48 Вт/(м 0С).

Шлакоблок устоит перед любыми атмосферными явлениями, и не потеряет своих свойств даже при постоянном воздействии воды. Однако теплопроводность такого шлакоблока высока, что означает быстрое нагревание и охлаждение Вашего дома.

К минусам стоит добавить также большой вес и неудобство кладки рассматриваемого стройматериала. Наилучшим вариантом для шлакоблока из тяжелого бетона являются цокольные части здания.

И, наконец, если Вы не располагаете «резиновым» бюджетом, и решили сэкономить путем самостоятельного изготовления шлакоблока, то Вам непременно придется закупать соответствующее оборудование. Здесь можно посоветовать провести аналитическое сравнение различных устройств и виброформ, которые предлагаются в достаточном количестве.

Оцените качество готовой продукции, размеры аппарата, и решите, какой именно вариант является для Вас оптимальным. Состав смеси придется выбирать самостоятельно, и здесь потребуется совет опытного строителя. Однако общая экономия в конце всех строительных работ с лихвой окупит потраченные усилия.

Технические характеристики шлакоблоков

|

Марка камней |

Предел прочности при сжатии по сечению (без вычета площади пустот для пустотелых изделий), МПа (кгс/см2), не менее

|

|

|

средний для трех образцов

|

наименьший для отдельных образцов

|

|

|

75 |

7,5 (75) |

5,0 (50) |

|

50 |

5,0 (50) |

3,5 (35) |

|

35 |

3,5 (35) |

2,8 (28) |

|

25 |

2,5 (25) |

2,0 (20) |

Шлакоблок.

Основы производства — статьи на тему Добавки для бетона и раствораШлакоблок — это народное название стенового камня.

Основы производства — статьи на тему Добавки для бетона и раствораШлакоблок — это народное название стенового камня.Шлакоблок — это строительные блоки (стеновые камни) производства методом вибропрессования раствора бетона в форме. Состав бетона в шлакоблоке исходя из его названия — это шлак, зола, отходы горения угля и другие подобные компоненты. При производстве шлакоблока на оборудовании в состав бетона могут входить любые, наиболее доступные и дешевые компоненты в Вашем регионе — это может быть: отсев щебня (камня, гранита), отходы кирпича, гравий, песок, опилки (после обработки), керамзит, перлит, ракушечник, песчано-гравийная смесь и многое другое.

Оборудование вибропресс МАСТЕК значительно облегчают работы по производству шлакоблока. Оборудование для изготовления и производства шлакоблоков МАСТЕК позволяет обеспечить высокую производительность (400 шлакоблоков в час) при сравнительно низких затратах на сырье. Состав смеси может быть подобран из самого дешевого сырья, которое легко доступно и наиболее дешево в Вашем регионе, где собирается организоваться производство шлакоблока на вибропрессующем оборудовании.

Приведем пример самой распространенной схемы изготовления и производства шлакоблока на оборудовании. Эта схема состоит из трех этапов:

1. Приготовление жесткой бетонной смеси. Состав смеси: цемент + шлак (отсев) + вода. Раствор готовится в бетоносмесителе, также возможен вариант подготовки смеси вручную лопатами в любой емкости или на площадке (но для приготовления жесткой смеси потребуется значительные физические усилия, обычно применяется при мелком производстве).

2. Загрузка подготовленного раствора в форму, наиболее распространенные формы для производства шлакоблока 390мм на 190мм на 188мм. Формы могут быть с пустотообразователями или без них, пустотообразователи служат для получения различных степеней пустотности в шлакоблоках. После загрузки раствора происходит уплотнение в форме с помощью вибрации и прижима, после этого удаление формы с оставлением шлакоблоков на полу (в случае использования оборудования мастек несушка или на поддоне (в случае использования стационарного вибропресса Мастек). Жесткий раствор после процесса вибропрессование позволяет полученному шлакоблоку не рассыпаться и держать форму во время высыхания. Обычно вибропрессование (формование) длится около 30 секунд, на простых вибропрессах без усиленного прижима это время больше — до 90 секунд. На станках с прижимом и усилием в несколько тонн время вибропрессования раствора значительно короче.

Жесткий раствор после процесса вибропрессование позволяет полученному шлакоблоку не рассыпаться и держать форму во время высыхания. Обычно вибропрессование (формование) длится около 30 секунд, на простых вибропрессах без усиленного прижима это время больше — до 90 секунд. На станках с прижимом и усилием в несколько тонн время вибропрессования раствора значительно короче.

3. Необходимый набор прочности для складирования шлакоблоков происходит при естественной температуре от 36 до 96 часов. При применении специальных добавок (релаксол, фулерон и другие) это время можно сократить. Полное затвердевание шлакоблоков (стеновых камней) происходит в течении месяца при температуре около 20 градусов и соблюдением условия высокой влажности. Точные характеристики указаны в Методическом пособии по приготовлению бетонных смесей при производстве шлакоблока. Это непременное условие, иначе процесс набора прочности может перейти в процесс пересыхания, это приводит к значительной потери прочности изделия. Температура в помещении или на площадке для производства шлакоблока должна быть от 1 градуса и выше. При использовании ускорителей схватывания бетона и более высокой окружающей температуре блоки набирают требуемую прочность быстрее. После этого шлакоблоки складируются, где происходит дальнейший набор прочности не менее 50% от проектного согласно ГОСТа, для возможности отгрузки потребителю или применения на стройплощадке.

Температура в помещении или на площадке для производства шлакоблока должна быть от 1 градуса и выше. При использовании ускорителей схватывания бетона и более высокой окружающей температуре блоки набирают требуемую прочность быстрее. После этого шлакоблоки складируются, где происходит дальнейший набор прочности не менее 50% от проектного согласно ГОСТа, для возможности отгрузки потребителю или применения на стройплощадке.

У шлакоблоков есть ряд преимуществ перед другими строительными стеновыми материалами:

дешевизна

высокая производительность

низкая себестоимость при самостоятельном изготовлении

широкие возможности по составу бетона

высокая скорость постройки стен.

Шлакоблоки изготовленные на оборудовании Мастек соответствуют ГОСТ 6133-84 ?Камни бетонные стеновые? и имеют следующие основные характеристики:

прочность………………..125,100,75, 50, 35 (кг/см2)

морозостойкость.

……………..50, 35,25,15 (циклов)

……………..50, 35,25,15 (циклов)теплопроводность при средней плотности камня 1050-1200 кг/м3…………….0,35-0,48 Вт/(м 0С)

Это подтверждено специальными испытаниями, которые прошли изделия изготовленные на оборудовании вибропресс Мастек методом вибропрессования. Результаты испытаний шлакоблоков изготовленных на оборудовании вибропресс МАСТЕК

ООО «ПКФ СНАБКОМПЛЕКТ». Снабжение и поставки в сфере строительного и нефтегазового сектора

Шлакоблоки – это строительные блоки (стеновые камни), которые получаются методом вибропрессования раствора бетона в форме. Изготавливаются шлакоблоки: на основе ракушечника, цементно-песчанные и керазмитовые. В состав бетона, используемого в их производстве, может быть различным – отсев щебня, отходы кирпича, опилки, песок, перлит и другие.

Шлакоблоки — это строительные блоки (стеновые камни), которые производятся методом вибропрессования раствора бетона в форме. Бетон в шлакоблоке — это шлак, зола, отходы горения угля и другие подобные компоненты. При производстве шлакоблока на оборудовании в состав бетона могут входить другие компоненты такие как: отсев щебня (камня, гранита), отходы кирпича, гравий, песок, опилки (после обработки), керамзит, перлит, ракушечник, песчано-гравийная смесь.

Бетон в шлакоблоке — это шлак, зола, отходы горения угля и другие подобные компоненты. При производстве шлакоблока на оборудовании в состав бетона могут входить другие компоненты такие как: отсев щебня (камня, гранита), отходы кирпича, гравий, песок, опилки (после обработки), керамзит, перлит, ракушечник, песчано-гравийная смесь.

Основной недостаток этого строительного материала – это его прочность и морозостойкость. Поэтому, шлакоблоки, используемые в строительстве недолговечны и подвержены быстрому снашиванию. Одновременно с этим, стеновые камничрезвычайно распространены среди несложных построений с минимальной нагрузкой: выложить стену, используя шлакоблоки, может любой частный застройщик – не обязательно быть профессиональным каменщиком.

Довольно сильно схожи по своим характеристикам пеноблоки и шлакоблоки. Эти два строительных материала довольно просты относительно технологии производства и имеют достаточно низкую себестоимость. Строительство коттеджей и малоэтажных домов в равной степени может использовать пеноблоки или шлакоблоки в качестве конструкционного материала несущих и самонесущих стен благодаря их относительно равной степени прочности. Однако технология производства определяет некоторые особенности этих строительных материалов.

Однако технология производства определяет некоторые особенности этих строительных материалов.

Производство шлакоблока на оборудовании зачастую происходит в три этапа:

- Приготовление жесткой бетонной смеси. Состав смеси: цемент, шлак (отсев), вода. Раствор готовится в бетоносмесителе, также возможен вариант подготовки смеси вручную лопатами в любой емкости или на площадке.

- Загрузка подготовленного раствора в форму, наиболее распространенные формы для производства шлакоблока 390 х 190 х 188 мм. Формы могут быть с пустотообразователями или без них. Пустотообразователи служат для получения различных степеней пустотности в шлакоблоке. После загрузки раствора происходит уплотнение в форме с помощью вибрации и прижима. Жесткий раствор после процесса вибропрессования позволяет полученному шлакоблоку не рассыпаться и держать форму во время высыхания.

- Полное затвердевание шлакоблоков (стеновых камней) происходит в течение месяца при температуре порядка 20 градусов и соблюдением условия высокой влажности.

Шлакоблоки это не что иное, как стеновые искусственные камни, предназначенные для малоэтажного строительства. В качестве наполнителей цементной смеси зачастую используют доменный шлак. Однако в некоторых случаях применяют так же более дешевые наполнители из отсева гравия, щебня, кирпичных отходов, ракушник, опилки, песок и многие другие отходы различного производства. Шлакоблоки изготавливаются с помощью технологии жесткого вибропресования. После замешивания жесткой бетонной смеси ее засыпают в вибропресовочные агрегаты, где шлакоблок приобретает свою форму. После трехминутной процедуры содержимое извлекают из форм и складируют для дальнейшей просушки. Шлакоблок затвердевает в течение 24 часов. Однако окончательная степень прочности достигается лишь спустя 20 — 30-ти дней после изготовления. Стандартные размеры габаритов шлакоблока составляют 390 х 190 х 188 миллиметров, и по своему объему заменяет около 4-5 кирпичей. Готовая продукция может выпускаться в виде полнотелых, а так же пустотелых блоков. Пустоты могут достигать 40% от общего объема. Вследствие обилия всевозможных составляющих, плотности и различной конфигурации готовых шлакоблоков разбег прочности весьма значителен. Средняя плотность шлакоблоков находится в диапазоне от 750, до 1450 кг/м3. В этих пределах степень прочности составляет от 7 до 20 кг/см3 . В строительстве пеноблоки или шлакоблоки используются в основном благодаря их отличной степени теплоизоляции. Теплопроводность шлакоблоков в значительной мере зависит от наполнителя однако минимальное и максимальное ее значение составляет 0,27 и 0,65 ВТ/м°С соответственно.

Пустоты могут достигать 40% от общего объема. Вследствие обилия всевозможных составляющих, плотности и различной конфигурации готовых шлакоблоков разбег прочности весьма значителен. Средняя плотность шлакоблоков находится в диапазоне от 750, до 1450 кг/м3. В этих пределах степень прочности составляет от 7 до 20 кг/см3 . В строительстве пеноблоки или шлакоблоки используются в основном благодаря их отличной степени теплоизоляции. Теплопроводность шлакоблоков в значительной мере зависит от наполнителя однако минимальное и максимальное ее значение составляет 0,27 и 0,65 ВТ/м°С соответственно.

Бетонный блок | Encyclopedia.com

Предыстория

Бетонный блок в основном используется в качестве строительного материала при возведении стен. Иногда его называют блоком бетонной кладки (КМУ). Бетонный блок является одним из нескольких сборных железобетонных изделий, используемых в строительстве. Термин сборный относится к тому факту, что блоки формируются и затвердевают до того, как они будут доставлены на строительную площадку. Большинство бетонных блоков имеют одну или несколько полых полостей, а их стороны могут быть отлиты гладкими или с рисунком.При использовании бетонные блоки укладываются по одному и скрепляются свежим бетонным раствором, чтобы сформировать стену желаемой длины и высоты.

Большинство бетонных блоков имеют одну или несколько полых полостей, а их стороны могут быть отлиты гладкими или с рисунком.При использовании бетонные блоки укладываются по одному и скрепляются свежим бетонным раствором, чтобы сформировать стену желаемой длины и высоты.

Бетонный раствор использовался римлянами уже в 200 г. до н.э. связывать фасонные камни вместе при строительстве зданий. Во время правления римского императора Калигулы, в 37-41 гг. н.э., небольшие блоки сборного железобетона использовались в качестве строительного материала в районе современного Неаполя, Италия. Большая часть бетонных технологий, разработанных римлянами, была утеряна после падения Римской империи в пятом веке.Только в 1824 году английский каменщик Джозеф Аспдин разработал портландцемент, который стал одним из ключевых компонентов современного бетона.

Первый пустотелый бетонный блок был спроектирован Хармоном С. Палмером в 1890 году в США. После 10 лет экспериментов Палмер запатентовал конструкцию в 1900 году. Блоки Палмера были размером 8 дюймов (20,3 см) на 10 дюймов (25,4 см) на 30 дюймов (76,2 см), и они были настолько тяжелыми, что их приходилось поднимать на место с помощью небольшой кран. К 1905 году около 1500 компаний производили бетонные блоки в Соединенных Штатах.

Блоки Палмера были размером 8 дюймов (20,3 см) на 10 дюймов (25,4 см) на 30 дюймов (76,2 см), и они были настолько тяжелыми, что их приходилось поднимать на место с помощью небольшой кран. К 1905 году около 1500 компаний производили бетонные блоки в Соединенных Штатах.

Эти первые блоки обычно отливались вручную, и средняя производительность составляла около 10 блоков на человека в час. Сегодня производство бетонных блоков представляет собой высокоавтоматизированный процесс, который может производить до 2000 блоков в час.

Сырье

Бетон, обычно используемый для изготовления бетонных блоков, представляет собой смесь порошкообразного портландцемента, воды, песка и гравия. В результате получается светло-серый блок с тонкой текстурой поверхности и высокой прочностью на сжатие. Типичный бетонный блок весит 38-43 фунта (17,5 кг).2-19,5 кг). Как правило, бетонная смесь, используемая для блоков, имеет более высокий процент песка и меньший процент гравия и воды, чем бетонные смеси, используемые для общестроительных целей. В результате получается очень сухая, густая смесь, которая держит форму при извлечении из формы для блоков.

В результате получается очень сухая, густая смесь, которая держит форму при извлечении из формы для блоков.

Если вместо песка и гравия используется гранулированный уголь или вулканический пепел, то полученный блок обычно называют шлакоблоком. В результате получается темно-серый блок с текстурой поверхности от средней до грубой, хорошей прочностью, хорошими звукоизоляционными свойствами и более высокими теплоизоляционными свойствами, чем у бетонного блока.Типичный шлакоблок весит 26–33 фунта (11,8–15,0 кг).

Легкие бетонные блоки изготавливаются путем замены песка и гравия керамзитом, сланцем или сланцем. Керамзит, сланец и сланец производятся путем измельчения сырья и нагревания его примерно до 2000°F (1093°C). При этой температуре материал вздувается или вздувается из-за быстрого образования газов, вызванных

сжигание небольшого количества органического материала, попавшего внутрь. Типичный легкий блок весит 22-28 фунтов (10,5 кг).0-12,7 кг) и используется для возведения ненесущих стен и перегородок. Расширенный доменный шлак, а также природные вулканические материалы, такие как пемза и шлак, также используются для изготовления легких блоков.

Расширенный доменный шлак, а также природные вулканические материалы, такие как пемза и шлак, также используются для изготовления легких блоков.

В дополнение к основным компонентам бетонная смесь, используемая для изготовления блоков, может также содержать различные химические вещества, называемые добавками, для изменения времени отверждения, повышения прочности на сжатие или улучшения удобоукладываемости. В смесь могут быть добавлены пигменты, чтобы придать блокам однородный цвет, или поверхность блоков может быть покрыта запекаемой глазурью для придания декоративного эффекта или для защиты от химического воздействия.Глазури обычно изготавливаются из термореактивного смоляного связующего, кварцевого песка и цветных пигментов.

Дизайн

Формы и размеры наиболее распространенных бетонных блоков стандартизированы для обеспечения однородности конструкции здания. Наиболее распространенный размер блока в Соединенных Штатах называется блоком 8 на 8 на 16 с номинальными размерами 8 дюймов (20,3 см) в высоту, 8 дюймов (20,3 см) в глубину и 16 дюймов (40,6 дюйма). см) в ширину. Это номинальное измерение включает место для валика раствора, а сам блок фактически имеет размер 7.63 дюйма (19,4 см) в высоту, 7,63 дюйма (19,4 см) в глубину и 15,63 дюйма (38,8 см) в ширину.

см) в ширину. Это номинальное измерение включает место для валика раствора, а сам блок фактически имеет размер 7.63 дюйма (19,4 см) в высоту, 7,63 дюйма (19,4 см) в глубину и 15,63 дюйма (38,8 см) в ширину.

Многие производители прогрессивных блоков предлагают модификации базового блока для достижения уникальных визуальных эффектов или обеспечения желаемых структурных характеристик для специализированных приложений. Например, один производитель предлагает блок, специально разработанный для защиты от протечек воды через наружные стены. Блок включает в себя водоотталкивающую добавку для уменьшения водопоглощения и проницаемости бетона, скошенный верхний край для отвода воды от горизонтального шва раствора, а также ряд внутренних канавок и каналов для направления потока любых утечек, вызванных трещинами, от бетона. внутренняя поверхность.

Другой дизайн блока, называемый блоком с раздвоенной поверхностью, включает грубую каменную текстуру на одной стороне блока вместо гладкой поверхности. Это придает блоку архитектурный вид ограненного и обработанного камня.

Это придает блоку архитектурный вид ограненного и обработанного камня.

Бетонные блоки были впервые использованы в Соединенных Штатах в качестве замены камня или дерева при строительстве домов. Самый ранний известный пример дома, построенного в этой стране полностью из бетонных блоков, был построен в 1837 году на Статен-Айленде, штат Нью-Йорк. Дома, построенные из бетонных блоков, продемонстрировали творческое использование обычных недорогих материалов, чтобы они выглядели как более дорогие и традиционные каменные здания с деревянным каркасом.Этот новый тип конструкции стал популярным видом домостроения с начала 1900-х по 1920-е годы. Стили домов, которые в то время часто называли «современными», варьировались от Тюдоров до Foursquare, от колониального возрождения до бунгало. В то время как во многих домах использовались бетонные блоки в качестве конструкции, а также в качестве внешней поверхности стен, в других домах использовалась штукатурка или другие покрытия поверх блочной конструкции. Сотни тысяч таких домов были построены специально в штатах Среднего Запада, вероятно, потому, что сырье, необходимое для изготовления бетонных блоков, было в изобилии в песчаных отмелях и гравийных карьерах по всему региону.Бетонные блоки были изготовлены с лицевым рисунком, имитирующим каменную текстуру: с каменной, гранитной или рустированной поверхностью. Сначала считавшиеся экспериментальным материалом, дома, построенные из бетонных блоков, рекламировались в каталогах многих производителей портландцемента как «огнестойкие, защищенные от паразитов и атмосферных воздействий» и как недорогая замена постоянно дефицитной древесины. Многие другие типы зданий, такие как гаражи, силосы и почтовые отделения, были построены и продолжают строиться сегодня с использованием этого метода строительства из-за этих качеств.

Сотни тысяч таких домов были построены специально в штатах Среднего Запада, вероятно, потому, что сырье, необходимое для изготовления бетонных блоков, было в изобилии в песчаных отмелях и гравийных карьерах по всему региону.Бетонные блоки были изготовлены с лицевым рисунком, имитирующим каменную текстуру: с каменной, гранитной или рустированной поверхностью. Сначала считавшиеся экспериментальным материалом, дома, построенные из бетонных блоков, рекламировались в каталогах многих производителей портландцемента как «огнестойкие, защищенные от паразитов и атмосферных воздействий» и как недорогая замена постоянно дефицитной древесины. Многие другие типы зданий, такие как гаражи, силосы и почтовые отделения, были построены и продолжают строиться сегодня с использованием этого метода строительства из-за этих качеств.

Cynthia Read-Miller

При разработке нового блока производители должны учитывать не только желаемую форму, но и производственный процесс, необходимый для создания этой формы. Формы, которые требуют

сложные формы или дополнительные этапы процесса формования могут замедлить производство и привести к увеличению затрат. В некоторых случаях эти повышенные затраты могут свести на нет преимущества новой конструкции и сделать блок слишком дорогим.

Формы, которые требуют

сложные формы или дополнительные этапы процесса формования могут замедлить производство и привести к увеличению затрат. В некоторых случаях эти повышенные затраты могут свести на нет преимущества новой конструкции и сделать блок слишком дорогим.

Производство

Процесс

Производство бетонных блоков состоит из четырех основных процессов: смешивание, формование, отверждение и формирование кубов.Некоторые производственные предприятия производят только бетонные блоки, в то время как другие могут производить широкий спектр сборных железобетонных изделий, включая блоки, плоскую брусчатку и декоративные элементы ландшафтного дизайна, такие как окантовка газонов. Некоторые заводы способны производить 2000 и более блоков в час.

Следующие этапы обычно используются для производства бетонных блоков.

Смешивание

- 1 Песок и гравий хранятся снаружи в штабелях и транспортируются в бункеры на заводе с помощью ленточного конвейера по мере необходимости.

Портландцемент хранится снаружи в больших вертикальных силосах, чтобы защитить его от влаги.

Портландцемент хранится снаружи в больших вертикальных силосах, чтобы защитить его от влаги. - 2 В начале производственного цикла необходимое количество песка, гравия и цемента самотеком или механическим способом подается в весовой дозатор, который отмеряет необходимое количество каждого материала.

- 3 Затем сухие материалы поступают в стационарный смеситель, где они перемешиваются в течение нескольких минут. Обычно используются два типа смесителей. Один тип, называемый планетарным или тарельчатым миксером, напоминает неглубокую сковороду с крышкой.Смесительные лопасти прикреплены к вертикальному вращающемуся валу внутри смесителя. Другой тип называется горизонтальным барабанным смесителем. Он напоминает банку из-под кофе, перевернутую на бок, и имеет смесительные лопасти, прикрепленные к горизонтальному вращающемуся валу внутри миксера.

- 4 После смешивания сухих материалов в смеситель добавляется небольшое количество воды. Если завод расположен в климате, подверженном экстремальным температурам, вода может сначала пройти через нагреватель или охладитель, чтобы отрегулировать ее температуру.

В это время также могут быть добавлены химические добавки и красящие пигменты.Затем бетон перемешивают в течение шести-восьми минут.

В это время также могут быть добавлены химические добавки и красящие пигменты.Затем бетон перемешивают в течение шести-восьми минут.

Формовка

- 5 После тщательного перемешивания бетона его сбрасывают в наклонный ковшовым конвейером и транспортируется в приподнятый бункер. Цикл смешивания начинается снова для следующей загрузки.

- 6 Из бункера бетон подается в другой бункер на верхней части машины для производства блоков с измеренным расходом. В блок-машине бетон подается вниз в формы. Формы состоят из внешней коробки формы, содержащей несколько вкладышей формы.Вкладыши определяют внешнюю форму блока и внутреннюю форму полостей блока. Одновременно можно формовать до 15 блоков.

- 7 Когда формы заполнены, бетон уплотняется под действием веса верхней головки формы, опускающейся на полости формы. Это уплотнение может быть дополнено воздушными или гидравлическими цилиндрами давления, воздействующими на головку пресс-формы. Большинство блочных машин также используют короткие импульсы механической вибрации для дальнейшего уплотнения.

- 8 Уплотненные блоки выталкиваются из форм на плоский стальной поддон.Поддон и блоки выталкиваются из машины на цепной конвейер. В некоторых операциях блоки затем проходят под вращающейся щеткой, которая удаляет рыхлый материал с верхней части блоков.

Выдерживание

- 9 Поддоны с блоками транспортируются к автоматизированному укладчику или погрузчику, который размещает их на стеллаже для выдерживания. Каждая стойка вмещает несколько сотен блоков. Когда стеллаж заполняется, его закатывают на рельсы и перемещают в сушильную печь.

10 Печь представляет собой закрытое помещение, способное вместить одновременно несколько стеллажей блоков.Существует два основных типа сушильных печей. Наиболее распространенным типом является паровая печь низкого давления. В этом типе блоки выдерживаются в печи от одного до трех часов при комнатной температуре, чтобы они немного затвердели. Затем постепенно вводят пар для повышения температуры с регулируемой скоростью не более 60°F в час (16°C в час).

Блоки стандартного веса обычно отверждаются при температуре 150-165°F (66-74°C), а легкие блоки отверждаются при 170-185°F (77-85°C). По достижении температуры отверждения подачу пара отключают, а блоки оставляют на 12-18 часов пропитываться горячим влажным воздухом.После замачивания блоки сушат, выпуская влажный воздух и повышая температуру в печи. Весь цикл отверждения занимает около 24 часов.

Блоки стандартного веса обычно отверждаются при температуре 150-165°F (66-74°C), а легкие блоки отверждаются при 170-185°F (77-85°C). По достижении температуры отверждения подачу пара отключают, а блоки оставляют на 12-18 часов пропитываться горячим влажным воздухом.После замачивания блоки сушат, выпуская влажный воздух и повышая температуру в печи. Весь цикл отверждения занимает около 24 часов.Другим типом печи является паровая печь высокого давления, которую иногда называют автоклавом. В этом типе температура повышается до 300-375°F (149-191°C), а давление повышается до 80-185 фунтов на кв. дюйм (5,5-12,8 бар). Блоки выдерживают от пяти до десяти часов. Затем давление быстро сбрасывается, что заставляет блоки быстро высвобождать захваченную влагу.Процесс отверждения в автоклаве требует больше энергии и более дорогой печи, но позволяет производить блоки за меньшее время.

Кубирование

- 11 Стеллажи с отвержденными блоками выкатываются из печи, паллеты с блоками раскладываются и укладываются на цепной конвейер.

Блоки сталкиваются со стальных поддонов, а пустые поддоны возвращаются в блок-машину для получения нового набора формованных блоков.

Блоки сталкиваются со стальных поддонов, а пустые поддоны возвращаются в блок-машину для получения нового набора формованных блоков. - 12 Если блоки должны быть изготовлены в виде блоков с разъемной поверхностью, они сначала формуются в виде двух блоков, соединенных вместе.Как только эти двойные блоки затвердевают, они проходят через разделитель, который ударяет по ним тяжелым лезвием вдоль участка между двумя половинками. Это приводит к тому, что двойной блок ломается и образует грубую каменную текстуру на одной стороне каждой части.

- 13 Блоки проходят через кубер, который выравнивает каждый блок, а затем складывает их в куб с тремя блоками в ширину, шестью блоками в глубину и тремя или четырьмя блоками в высоту. Эти кубы выносятся на улицу вилочным погрузчиком и помещаются на хранение.

Контроль качества

Производство бетонных блоков требует постоянного контроля для получения блоков с требуемыми свойствами.Перед помещением в смеситель сырье взвешивается электронным способом. Содержание захваченной воды в песке и гравии можно измерить с помощью ультразвуковых датчиков, а количество воды, добавляемой в смесь, автоматически регулируется для компенсации. В районах с резкими перепадами температур вода перед использованием может проходить через охладитель или нагреватель.

Содержание захваченной воды в песке и гравии можно измерить с помощью ультразвуковых датчиков, а количество воды, добавляемой в смесь, автоматически регулируется для компенсации. В районах с резкими перепадами температур вода перед использованием может проходить через охладитель или нагреватель.

Когда блоки выходят из станка, их высоту можно проверить с помощью лазерных датчиков. В печи для отверждения температура, давление и время цикла контролируются и записываются автоматически, чтобы гарантировать правильное отверждение блоков и достижение требуемой прочности.

Будущее

Простой бетонный блок будет развиваться по мере того, как архитекторы и производители блоков разрабатывают новые формы и размеры. Эти новые блоки обещают ускорить и удешевить строительство зданий, а также привести к созданию более прочных и энергоэффективных конструкций. Некоторые из возможных конструкций блоков в будущем включают двухосный блок, который имеет полости, расположенные как горизонтально, так и вертикально, чтобы обеспечить доступ к сантехническим и электрическим каналам; наборный блок сайдинга, состоящий из трех секций, образующих как внутреннюю, так и наружную стены; и блок теплоотвода, который накапливает тепло для охлаждения внутренних помещений летом и обогрева их зимой. Эти проекты были включены в прототип дома под названием Lifestyle 2000, который является результатом совместных усилий Национальной ассоциации домостроителей и Национальной ассоциации бетонщиков.

Эти проекты были включены в прототип дома под названием Lifestyle 2000, который является результатом совместных усилий Национальной ассоциации домостроителей и Национальной ассоциации бетонщиков.

Где узнать больше

Книги

Hornbostel, Caleb. Строительные материалы, 2-е издание. John Wiley and Sons, Inc., 1991.

Периодические издания

Коски, Джон А. «Как изготавливаются бетонные блоки». Masonry Construction, , октябрь 1992 г., стр.374-377.

Ширхом, Каролин. «Производство конструкционных легких бетонных блоков». Concrete Journal, , февраль 1996 г., стр. 92–94, 96, 98, 100–101.

Уорделл, К. «Операция Фонд». Popular Science, , декабрь 1995 г., с. 31.

Йипл, Джудит Энн. «Строительные блоки растут». Popular Science, , июнь 1991 г., стр. 80–82. 108.

— Chris Cavette

Предлагаемые типы и размеры бетонных блоков — CEMEX USA

Нажмите здесь, чтобы загрузить нашу презентацию Concrete Block 101

Традиция здравого смысла

Высококлассные архитекторы и строители уже много лет используют блоки из бетонной кладки при строительстве домов, школ, промышленных зданий и муниципальных сооружений. Есть несколько «здравых» причин для использования бетонных блоков в любой конструкции.

Есть несколько «здравых» причин для использования бетонных блоков в любой конструкции.