Толь и рубероид – Толь или рубероид в чем разница – Что такое рубероид и для чего он нужен? Чем отличается толь от рубероида? Пергамин или рубероид — что лучше?

Виды рулонных кровельных материалов — пергамин, рубероид, толь и ондулин

Рулонные кровельные материалы

Конструкция любого здания нуждается в надежной защите. Угрозу представляют все внешние факторы: окружающая среда, атмосферные осадки и другие капризы природы. Покрытие крыши должно обеспечить эту защиту.

Лучшим выбором из всех возможных вариантов станет рулонный кровельный материал. Его основные достоинства — экономичность, легкость монтажа, надежность. Рулонные кровельные материалы отлично подойдут как для крыши здания производственного назначения, так и крыши жилого дома.

Первые рулонные кровельные материалы появились более 100 лет назад. С тех пор и до сегодняшнего дня при строительстве и ремонтных работах кровли успешно применяются рубероид, пергамин и толь.

Основой для их изготовления служит картон. Его пропитывают различными составами, такими как деготь и битум. В результате такого производственного процесса и получается толь, рубероид или пергамин.

Например, чтобы получить рубероид, картон сначала с обеих сторон пропитывают битумом, после чего покрывают кусочками слюды или песком. Пергамин получить гораздо легче, для этого картон просто нужно пропитать легкоплавким битумом. Ну а толь получается в результате пропитки картона дегтем.

Благодаря относительной мягкости кровельные материалы выпускаются в рулонах.

У всех рулонных кровельных материалов есть масса преимуществ:

- Они имеют относительно малый вес,

- С ними удобно работать благодаря их гибкости и плотности,

- У них высокий срок службы,

- Возможность применения очень широкая, от сараев и гаражей — до многоэтажных жилых домов,

- Высокая теплостойкость.

Есть и недостатки, например, рулонные кровельные материалы легко воспламеняются.

Ондулин — легкий кровельный материал

Единственный недостаток данной разновидности кровельного материала — небольшой срок службы, всего около 50 лет.

Особенности работы с кровельными материалами

Работы по устройству кровли — это очень ответственный момент в строительстве. Желательно хотя бы получить консультацию со специалистом, и не просто перед тем, как приступать к укладке материала, но и перед тем, как делать выбор в пользу тех или иных комплектующих и инструментов для работы.

Любой рулонный материал для кровли принято укладывать в два слоя. На верхний слой необходимо наложить защитное покрытие.

Есть несколько критериев, по которым принято делить рулонные материалы.

По структуре полотна рулонные кровельные материалы делятся на основные и безосновные.

По составу они бывают полимерные, битумные и битумно-полимерные.

В зависимости от состава основы они делятся на полимерные, картонные, асбестовые и комбинированные.

В качестве защитного покрытия может служить фольга, пленка. Также покрытия могут быть чешуйчатые, мелкозернистые и крупнозернистые.

Отличия обусловлены не только внешними характеристиками, но и техническими. Разумеется, отличия в составе и производственном процессе сказываются на стоимости рулонного покрытия для кровли и области его возможного применения.

Например, такой материал как битум размягчается при воздействии на него температуры в 45-50 градусов. Для покрытия крыши в регионах с жарким климатом такой материал не подходит. Зато он может служить отличной гидроизоляцией.

Чтобы увеличить порог теплостойкости битума, его подвергают окислению. Такая обработка сильно сказывается на способности материала противостоять низким температурам, в особенности морозам.

С другой стороны, битумное кровельное покрытие стоит относительно дешево, поэтому и не теряет своей популярности.

Битумно-полимерное покрытие имеет более высокую стоимость. Оно противостоит воздействию высоких температур лучше, чем обычный битумный материал. Срок его эксплуатации тоже гораздо дольше.

Рулонная кровля — современное решение

Чтобы защитить здание от неблагоприятных воздействий окружающей среды надолго, нужно правильно подобрать кровельный материал. На сегодняшний день производители строительных материалов предлагают самые разнообразные варианты покрытий для крыши. Прежде чем отдать предпочтение тому или иному материалу, необходимо тщательно изучить все отзывы потребителей и свойства каждого вещества, вошедшего в состав покрытия.

Из всех существующих видов кровельных материалов, в настоящее время, самым большим спросом пользуется рулонная кровля. Этот вид покрытия применяется уже давно, и очень успешно.

Состоит рулонная кровля из нескольких толстых слоев, каждый из которых представляет отличную защиту для конструктивных элементов крыши. Материал, используемый для изготовления рулонной кровли очень легкий, и в то же время надежный. Рулонную кровлю можно использовать для покрытия крыши здания производственного назначения, жилого многоквартирного дома, или дачи.

Такой материал превосходно защитит здание от осадков, температурных колебаний и других атмосферных явлений.

Что касается ценовой категории, то рулонная кровля доступна почти для каждого потребителя.

Выбирать рулонную кровлю нужно очень основательно и обязательно вместе со специалистом, потому как установка данного вида кровли требует чёткого соблюдения всех соответственных норм монтажа и безопасности. Только при этих условиях данный вид покрытия для кровли прослужит долго и будет правильно выполнять надлежащие ей функции по защите жилья от нехорошего воздействия природы.

Любой специалист в данной области знает, что укладывать рулонную кровлю следует в два слоя, при этом верхний слой непременно покрывается защитной посыпкой. Это делается для защиты кровли от разного рода негативных природных явлений. Ведь какого бы качества не была рулонная кровля со временем не исключено появление на ней вздутий и микротрещин.

Рулонная кровля выпускается на разной основе, которая зависит от структуры материала, а так же от строения защитного слоя. На сегодняшний момент в качестве основы данного вида кровли выступает стеклоткань или стеклохолст, данный материал со временем не разлагается, а следовательно, продлевает срок службы рулонной кровли. А материалы на основе картона, например, рубероид, уже не соответствуют современным стандартам. Но, не смотря на это, всё же не утратили своей популярности.

Рулонное покрытие для кровли может быть битумным или полимерно-битумным. Оно будет отличаться по цене в зависимости от своих исходных данных: рулонный материал из битума становится мягким при температуре 45-50 градусов, этого очень мало для кровельного покрытия, ведь тогда получается, что уже при наступлении первого жаркого лета материал придёт в негодность. Поэтому, чтобы увеличить его теплоустойчивость, битум подвергают окислению, вследствие чего снижается и морозоустойчивость данного вида материала. Плюсом битумного рулонного материала является его низкая цена, что приемлемо для любого покупателя, и то, что данный материал можно использовать внутри постройки для защиты здания от воздействия и проникновения воды.

Рулонные кровельные материалы делятся на четыре класса: премиум, бизнес, стандарт и эконом.

В каждой группе есть свои лидеры, например, Техноэласт Декор относится к премиум классу и выполнен из лучших материалов на современнейшем оборудовании. Данный класс рулонного материала разнообразен огромной цветовой гаммой, что даёт возможность использовать его, как элемент дизайна, также он обладает отличной огнеустойчивостью, что даёт возможность применять его на участках с большой пожароопасностью. К бизнес классу относят рулонный материал Экофлекс, который обладает отличной гибкостью и теплоустойчивостью и не теряет эластичности при температуре минус пять градусов. Такой материал, как Унифлекс тоже относят в бизнес классу, его главное преимущество в том, что для его нанесения не требуется демонтаж старого кровельного покрытия. К группе стандарт относят такие виды рулонных материалов, как Линокром и Биполь. Это хорошее соотношение цены и качества, к тому же данный материал хорошо переносит нагрузки и при низких температурах. Такое покрытие защитит дом от сырости и любых атмосферных неурядиц. К классу эконом принадлежит материал Бикрост, который удовлетворяет все требования кровельных стандартов и обеспечивает высокую водонепроницаемость. А за счёт технологии наклеивания уменьшается слой кровельного материала. Такой вид покрытия способен прослужить долгое время.

Рубероид на миллиард. История популярного строительного материала

В XIX веке солому заменили на картон и получился толь. В конце того же века американские новаторы попробовали заменить каменноугольный деготь на нефтяной битум, известный с еще первобытных времен гидроизоляционный материал, что позволило получить более пластичную и долговечную инновацию – руберо́ид. Кстати, подобно тому, как сам материал состоит из двух базовых компонентов, его название также является сложносоставным: rubber лат.— резина и греческое слово είδος — подобие, то есть – «подобный резине».

Первый рубероид выпускался в виде пластин метр на метр, но затея применить рулонный картон значительно упростила процесс укладки рубероида и повысила его популярность. Впрочем, в рамках развития архитектуры, строительной физики и конструкций распространение плоских кровель потребовало соответствующих материалов гидроизоляции, которыми можно быстро и с одинаковой толщиной покрывать весьма значительные площади. В этом смысле рубероид был обречен на успех.

С начала XX века и на протяжении последующих 120 лет рубероид, как принципиальный тандем рулонной основы (кстати, не всегда картонной) и битумного вяжущего, продолжает существовать почти без изменений. С этой точки зрения современные битумно-полимерные гидроизоляционные материалы – это, фактически, рубероид, доведенный до идеала, освобожденный в ходе прогресса науки и стройиндустрии от своих известных недостатков (подробнее – чуть ниже).

Вплоть до окончания Первой мировой войны толь оставался фаворитом рынка, но с бурным развитием нефтедобычи и нефтепереработки в течение 20 лет рубероид заметно потеснил своего предшественника. И за 100 лет площадь покрытых рубероидом конструкций давно перевалила за десятки миллиардов квадратных метров. И особенно здесь отличилась стройиндустрия Советского Союза.

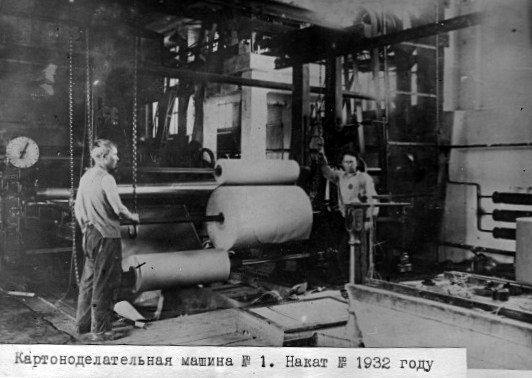

К началу 1930-х годов и окончанию политики НЭПа предприятия по производству толя и рубероида вошли в состав Всесоюзного треста «Союзкровля». К концу 1930-х годов все производители были переподчинены Главному Управлению кровельных материалов «Главкровля» Народного комиссариата промышленности строительных материалов СССР.

В это же десятилетие начинает формироваться каркас индустрии мягких кровельных материалов и идет его постепенная переориентация с выпуска толя на рубероид, в том числе с вовлечением импортного оборудования.

Например, один из флагманов индустрии — самарский толерубероидный завод переоборудовали с помощью американских агрегатов. Но окончательно отказаться от производства толя на этом заводе решили только в 1957 году. Коллектив завода начал осваивать производство двустороннего рубероида марки РИ-350, подкладочного рубероида марки РП-350 и рубероида с эластичным покровом.

Заметный вклад в индустрию вносил картонно-рубероидный завод в Выборге (с 1994 года – в составе производственных активов компании ТЕХНОНИКОЛЬ). Сегодня это одно из старейших предприятий стройиндустрии России. При этом завод — ровесник финской государственности.

19 сентября 1918 года, в Выборге, на территории молодой Финляндии появилось акционерное общество «Картонно-кровельный завод Тиенхаара» по выпуску облицовочного картона, толя, смазок и кровельного картона торговой марки «Сампо».

За 100 лет предприятие ни разу не остановило работу своих агрегатов. В 1939 года предприятие досталось СССР в качестве репараций после советско-финской войны и продолжило свою работу уже в государственном статусе, включившись во второй половине 1950-х в настоящий рубероидный бум.

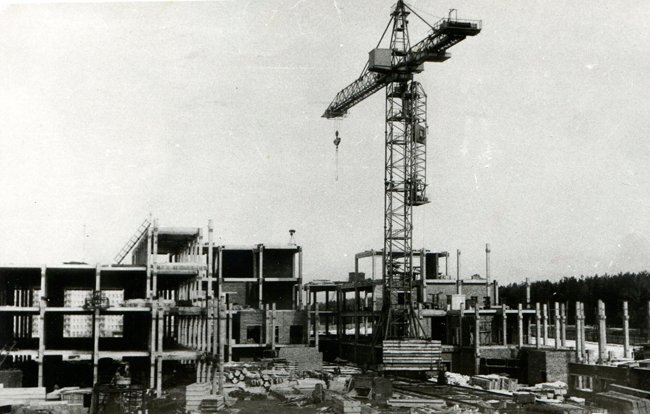

Все началось с постановления ЦК КПСС и Совета министров СССР от 31 июля 1957 года № 931 «О развитии жилищного строительства в СССР», которое определило довести «… к 1960 году производство … мягкой кровли до 806 миллионов квадратных метров…». При этом отдельной таблицей для Госплана СССР определялся объем мягких кровель «…для широкого рынка» (цитата): в 1958 году он должен был составить 210 млн квадратных метров, в 1960-м году – уже 300 млн.

В течение последующих 30 лет СССР становится абсолютным мировым лидером по производству рубероида.

В 1960-80-е годы рубероид выпускали более 40 заводов по всей стране. Объем производства пергамина и рубероида превышал 1 млрд квадратных метров в год. К концу 1980-х гг. эта цифра приблизилась к 2 млрд!

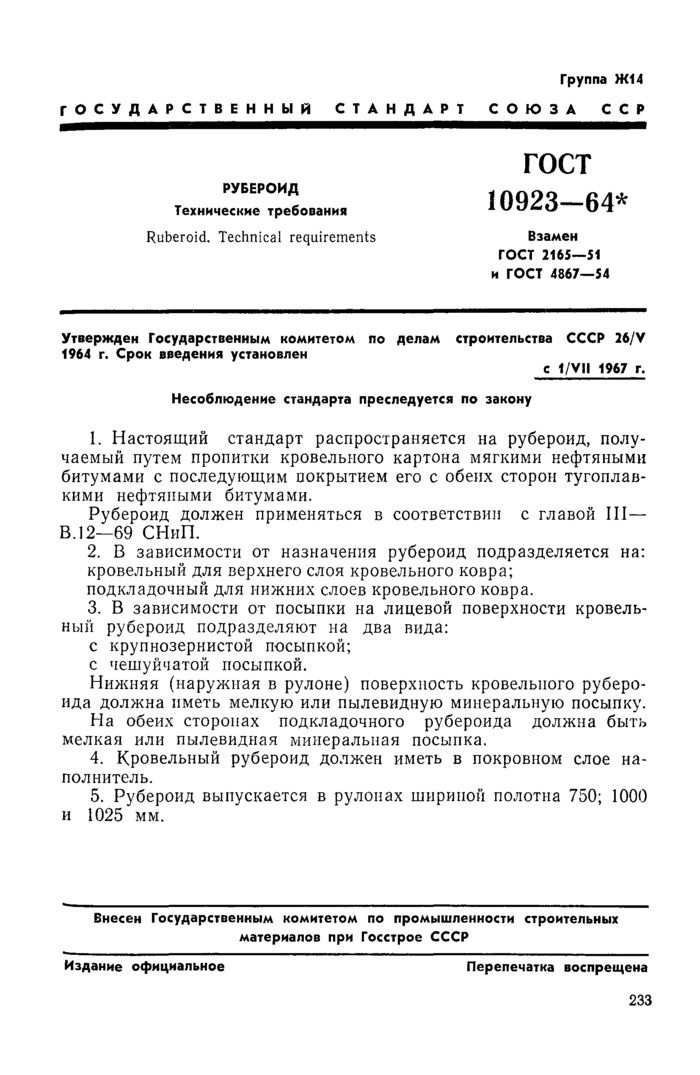

Выпускалось 5 основных марок (ГОСТ СССР 10923—64) с шириной полотна 750, 1000 и 1025 мм:

|

В самый разгар жилищного строительства объем плоских кровель составлял от 120 до 150 млн квадратных метров в год. С учетом, что конструкции кровельных ковров имели от 3 до 5 слоев, общая потребность в рубероиде находилась в пределах 500 млн квадратных метров в год.

А куда же девались остальные 1,5 млрд? Большой объем поглощало строительство промышленных объектов. Но самое главное – значительное количество уходило на ремонт уже сделанных крыш. Крайне низкие эксплуатационные свойства советского рубероида заложили колоссальную коммунальную «бомбу» — долговечность мягких рубероидных кровель находилась в интервале от 1 года до 5 лет максимум. Таким образом, сложился парадокс – чем больше строили плоских кровель, тем сильнее рос шлейф их ремонтов.

Материал трескался от перепада температур, влага проникала внутрь и вызывала набухание и гниение картонной основы, расслоение материала, окислялся битум, также рубероид относится к горючим материалам. Не говоря уже о трудоемкости и примитивности технологий монтажа. Рубероид наклеивался к основе горячей битумной мастикой при температуре 160-170 градусов по Цельсию, причем мастику готовили тут же — на объекте. Средства механизации – минимальные, работы – пожаро- и травмоопасные.

Еще один недостаток – сезонность работ, тогда как советские стройки начали переходит на круглосуточный режим (в три смены) уже в 1930-х годах.

Хотя требования ГОСТ СССР 10923—64* от 1964 года с изменениями 1970 года к материалу были достаточно жесткими:

«23. Рубероид должен быть теплостойким. При выдерживании после испытания на водопоглощение в глицерине в течение 1 мин при температуре 95—99°С на рубероиде не должно появляться пузырей и вздутий.

24. Рубероид должен быть температуроустойчивым. При нагревании в вертикальном положении в течение 2 ч при температуре 80°С посыпка не должна сползать и не должно появляться вздутий и других дефектов покровного слоя. Потеря в весе при этом должна составлять не более 0,5%.

25. Рубероид всех марок должен быть гибким. При изгибании полоски рубероида марки РП-250 на стержне диаметром 20 мм при температуре 18±2°С не должно появляться трещин, а для марок РК-420, РК-350, РЧ-350 и РМ-350 при изгибании полоски рубероида на стержне диаметром 30 мм при температуре 25°С не должно появляться трещин и участков с непосыпанным покровным слоем в результате отслаивания посыпочного материала».

Но не стоит думать, что в СССР рубероид совсем застыл в своем развитии. Проблемы материала были очевидны, и советскими учеными, специалистами производств велась разработка материалов на негниющей основе, например, стеклоткани. Совершенствовались рецептуры битумного вяжущего.

Тем не менее, инновационные потуги мало оказывали влияние на общую порочную ситуацию и инертность мышления и системы, забюрократизированность процессов любых изменений. Техническая политика Управления кровельной и гидроизоляционной промышленности Минстройматериалов СССР была ориентирована на постоянный рост объемов традиционных материалов. Это являлось маркером эффективности работы ведомства.

К 90-м годам ХХ века классический рубероид на картонной основе, что называется, «достал» всех – в 1998 году его применение на объектах строительства Российской Федерации было запрещено законодательно, за исключением объектов ремонта, в виде нормативной лазейки.

Но этот запрет не являлся ультиматумом или панихидой для его производства. Остались объекты ремонта и сектор индивидуальных потребителей, а также частные объекты, не требовательные к значительной долговечности кровли. И рубероид остался. По данным Росстата с 1997 по 2008 годы объем выпуска наплавляемого рубероида вырос с 10 млн квадратных метров до 90. И даже спустя 10 лет он продолжает удерживать позиции в обширных сегментах. Поэтому даже такая инновационная корпорация, как ТЕХНОНИКОЛЬ – ведущий производитель современных битумно-полимерных мембран, в своем ассортименте имеет качественные «рубероидные» позиции.

В конце XX и начале XXI веков рыночные отношения и возможность кооперации с международным сообществом позволили значительно улучшить свойства классического рубероида. Например, материал РУБЕМАСТ компании ТЕХНОНИКОЛЬ обладает повышенной стойкостью и долговечностью.

Сама идея рубероида послужила базой для разработки и производства на основе стеклоткани и полиэфира битумно-полимерных гидро- и пароизоляционных мембран семейства УНИФЛЕКС, ТЕХНОЭЛАСТ, ЛИНОКРОМ, ПАРОБАРЬЕР, БИПОЛЬ и БИКРОЭЛАСТ – наиболее известные марки ТЕХНОНИКОЛЬ, выпускаемые на заводах компании в Рязани, Осиповичах (Республика Беларусь) и Выборге.

Отметим, что завод «ТЕХНОНИКОЛЬ-Выборг», с которого началась история всей компании, является лидером среди производственных активов компании в секторе битумно-полимерных материалов по объему и экспорту продукции. Сегодня завод выпускает 550 позиций модификаций популярных гидроизоляционных мембран, из которых 70 позиций поставляется на российский рынок. В экспортном портфеле завода – более 20 стран.

Всего в России более 50 предприятий выпускают около 360 марок битумных и битумно-полимерных материалов. В 2017 году отечественные предприятия произвели 456,8 млн кв. м рулонных кровельных и гидроизоляционных материалов.

Лидером производства материалов рулонных кровельных и гидроизоляционных в (тыс. кв. м) от общего произведенного объема за 2017 год стал Центральный федеральный округ с долей около 43,2%.

По оценкам экспертов ТЕХНОНИКОЛЬ, спрос на классический рубероид продолжает снижаться в пользу материалов нового поколения. По словам руководителя ЦФО промышленное и гражданское строительство направления «Битумные мембраны и гранулы» компании ТЕХНОНИКОЛЬ Татьяны Антроповой — в ближайшие годы доля битумно-полимерных мембран займет более 70% рынка в общем пуле рулонных гидроизоляционных материалов.

Битумно-полимерные мембраны на принципиально новом качественном уровне продолжают историю рубероида. Сегодня срок их службы превышает 20 лет. Они успешно противостоят ультрафиолетовому излучению и биологическому воздействию, выдерживают значительные механические нагрузки при эксплуатации, не трескаются от перепада температур и более техничны по способам укладки.

Рубероид на миллиард. История популярного строительного материала — ТЕХНОНИКОЛЬ

По одной из популярных версий почти 150-летняя история рубероида началась в XIX веке с… крестьянского лаптя, обмазанного дегтем. Если это и так, то хорошие кроющие и гидроизоляционные свойства соломы с натуральным вяжущим дали путевку в жизнь целой эпохе материалов для гидроизоляции строительных конструкций.

Первый рубероид выпускался в виде пластин метр на метр, но затея применить рулонный картон значительно упростила процесс укладки рубероида и повысила его популярность. Впрочем, в рамках развития архитектуры, строительной физики и конструкций распространение плоских кровель потребовало соответствующих материалов гидроизоляции, которыми можно быстро и с одинаковой толщиной покрывать весьма значительные площади. В этом смысле рубероид был обречен на успех.

С начала XX века и на протяжении последующих 120 лет рубероид, как принципиальный тандем рулонной основы (кстати, не всегда картонной) и битумного вяжущего, продолжает существовать почти без изменений. С этой точки зрения современные битумно-полимерные гидроизоляционные материалы – это, фактически, рубероид, доведенный до идеала, освобожденный в ходе прогресса науки и стройиндустрии от своих известных недостатков (подробнее – чуть ниже).

Вплоть до окончания Первой мировой войны толь оставался фаворитом рынка, но с бурным развитием нефтедобычи и нефтепереработки в течение 20 лет рубероид заметно потеснил своего предшественника. И за 100 лет площадь покрытых рубероидом конструкций давно перевалила за десятки миллиардов квадратных метров. И особенно здесь отличилась стройиндустрия Советского Союза.

В это же десятилетие начинает формироваться каркас индустрии мягких кровельных материалов и идет его постепенная переориентация с выпуска толя на рубероид, в том числе с вовлечением импортного оборудования.

Например, один из флагманов индустрии — самарский толерубероидный завод переоборудовали с помощью американских агрегатов. Но окончательно отказаться от производства толя на этом заводе решили только в 1957 году. Коллектив завода начал осваивать производство двустороннего рубероида марки РИ-350, подкладочного рубероида марки РП-350 и рубероида с эластичным покровом.

19 сентября 1918 года, в Выборге, на территории молодой Финляндии появилось акционерное общество «Картонно-кровельный завод Тиенхаара» по выпуску облицовочного картона, толя, смазок и кровельного картона торговой марки «Сампо».

За 100 лет предприятие ни разу не остановило работу своих агрегатов. В 1939 года предприятие досталось СССР в качестве репараций после советско-финской войны и продолжило свою работу уже в государственном статусе, включившись во второй половине 1950-х в настоящий рубероидный бум.

Все началось с постановления ЦК КПСС и Совета министров СССР от 31 июля 1957 года № 931 «О развитии жилищного строительства в СССР», которое определило довести «… к 1960 году производство … мягкой кровли до 806 миллионов квадратных метров…». При этом отдельной таблицей для Госплана СССР определялся объем мягких кровель «…для широкого рынка» (цитата): в 1958 году он должен был составить 210 млн квадратных метров, в 1960-м году – уже 300 млн.

В 1960-80-е годы рубероид выпускали более 40 заводов по всей стране. Объем производства пергамина и рубероида превышал 1 млрд квадратных метров в год. К концу 1980-х гг. эта цифра приблизилась к 2 млрд!

Выпускалось 5 основных марок (ГОСТ СССР 10923—64) с шириной полотна 750, 1000 и 1025 мм:

|

А куда же девались остальные 1,5 млрд? Большой объем поглощало строительство промышленных объектов. Но самое главное – значительное количество уходило на ремонт уже сделанных крыш. Крайне низкие эксплуатационные свойства советского рубероида заложили колоссальную коммунальную «бомбу» — долговечность мягких рубероидных кровель находилась в интервале от 1 года до 5 лет максимум. Таким образом, сложился парадокс – чем больше строили плоских кровель, тем сильнее рос шлейф их ремонтов.

Материал трескался от перепада температур, влага проникала внутрь и вызывала набухание и гниение картонной основы, расслоение материала, окислялся битум, также рубероид относится к горючим материалам. Не говоря уже о трудоемкости и примитивности технологий монтажа. Рубероид наклеивался к основе горячей битумной мастикой при температуре 160-170 градусов по Цельсию, причем мастику готовили тут же — на объекте. Средства механизации – минимальные, работы – пожаро- и травмоопасные.

Еще один недостаток – сезонность работ, тогда как советские стройки начали переходит на круглосуточный режим (в три смены) уже в 1930-х годах.

Хотя требования ГОСТ СССР 10923—64* от 1964 года с изменениями 1970 года к материалу были достаточно жесткими:

«23. Рубероид должен быть теплостойким. При выдерживании после испытания на водопоглощение в глицерине в течение 1 мин при температуре 95—99°С на рубероиде не должно появляться пузырей и вздутий.

24. Рубероид должен быть температуроустойчивым. При нагревании в вертикальном положении в течение 2 ч при температуре 80°С посыпка не должна сползать и не должно появляться вздутий и других дефектов покровного слоя. Потеря в весе при этом должна составлять не более 0,5%.

25. Рубероид всех марок должен быть гибким. При изгибании полоски рубероида марки РП-250 на стержне диаметром 20 мм при температуре 18±2°С не должно появляться трещин, а для марок РК-420, РК-350, РЧ-350 и РМ-350 при изгибании полоски рубероида на стержне диаметром 30 мм при температуре 25°С не должно появляться трещин и участков с непосыпанным покровным слоем в результате отслаивания посыпочного материала».

Но не стоит думать, что в СССР рубероид совсем застыл в своем развитии. Проблемы материала были очевидны, и советскими учеными, специалистами производств велась разработка материалов на негниющей основе, например, стеклоткани. Совершенствовались рецептуры битумного вяжущего.

Тем не менее, инновационные потуги мало оказывали влияние на общую порочную ситуацию и инертность мышления и системы, забюрократизированность процессов любых изменений. Техническая политика Управления кровельной и гидроизоляционной промышленности Минстройматериалов СССР была ориентирована на постоянный рост объемов традиционных материалов. Это являлось маркером эффективности работы ведомства.

К 90-м годам ХХ века классический рубероид на картонной основе, что называется, «достал» всех – в 1998 году его применение на объектах строительства Российской Федерации было запрещено законодательно, за исключением объектов ремонта, в виде нормативной лазейки.

Но этот запрет не являлся ультиматумом или панихидой для его производства. Остались объекты ремонта и сектор индивидуальных потребителей, а также частные объекты, не требовательные к значительной долговечности кровли. И рубероид остался. По данным Росстата с 1997 по 2008 годы объем выпуска наплавляемого рубероида вырос с 10 млн квадратных метров до 90. И даже спустя 10 лет он продолжает удерживать позиции в обширных сегментах. Поэтому даже такая инновационная корпорация, как ТЕХНОНИКОЛЬ – ведущий производитель современных битумно-полимерных мембран, в своем ассортименте имеет качественные «рубероидные» позиции.

Сама идея рубероида послужила базой для разработки и производства на основе стеклоткани и полиэфира битумно-полимерных гидро- и пароизоляционных мембран семейства УНИФЛЕКС, ТЕХНОЭЛАСТ, ЛИНОКРОМ, ПАРОБАРЬЕР, БИПОЛЬ и БИКРОЭЛАСТ – наиболее известные марки ТЕХНОНИКОЛЬ, выпускаемые на заводах компании в Рязани, Осиповичах (Республика Беларусь) и Выборге.

Отметим, что завод «ТЕХНОНИКОЛЬ-Выборг», с которого началась история всей компании, является лидером среди производственных активов компании в секторе битумно-полимерных материалов по объему и экспорту продукции. Сегодня завод выпускает 550 позиций модификаций популярных гидроизоляционных мембран, из которых 70 позиций поставляется на российский рынок. В экспортном портфеле завода – более 20 стран.

Всего в России более 50 предприятий выпускают около 360 марок битумных и битумно-полимерных материалов. В 2017 году отечественные предприятия произвели 456,8 млн кв. м рулонных кровельных и гидроизоляционных материалов.

Лидером производства материалов рулонных кровельных и гидроизоляционных в (тыс. кв. м) от общего произведенного объема за 2017 год стал Центральный федеральный округ с долей около 43,2%.

По оценкам экспертов ТЕХНОНИКОЛЬ, спрос на классический рубероид продолжает снижаться в пользу материалов нового поколения. По словам руководителя ЦФО промышленное и гражданское строительство направления «Битумные мембраны и гранулы» компании ТЕХНОНИКОЛЬ Татьяны Антроповой — в ближайшие годы доля битумно-полимерных мембран займет более 70% рынка в общем пуле рулонных гидроизоляционных материалов.

Битумно-полимерные мембраны на принципиально новом качественном уровне продолжают историю рубероида. Сегодня срок их службы превышает 20 лет. Они успешно противостоят ультрафиолетовому излучению и биологическому воздействию, выдерживают значительные механические нагрузки при эксплуатации, не трескаются от перепада температур и более техничны по способам укладки.

Источник

Подскажите, чем толь отличается от рубероида, и что из них лучше для покрытия беседки ? (временно)

Рубероид состоит из пропитанного легкоплавким битумом кровельного картона. Сверху он покрывается слоем тугоплавкого битума и цветной крупнозернистой посыпкой. Для изготовления толи картон пропитывают и покрывают сланцевым или каменноугольным дегтем. Посыпают толь минеральной крошкой или песком. По своим технологичным характеристикам рубероид более качественный, чем толь. При изготовлении толи используются дешевые отходы нефтепродуктов и тонкий картон. Поэтому она не такая долговечная, как рубероид

В пропитке. Рубероид лучше горит.

толь менее долговечен из-за пропитки

То и то прошлый век !

Если временно — толстым полиэтиленом накрой.

Рубероид. Кровельный картон, который обрабатывается нефтяным битумом (первый слой легкоплавкий, а второй слой тугоплавкий). Поверх образовавшегося покрытия наносят крупнозернистую базальтовую посыпку или тальковую стружку. Толь. Кровельный картон, пропитанный каменноугольным или сланцевым дегтем. Верхний шар толи посыпается крошкой из минералов или простым песком. Толь устарела еще в прошлом веке, менее надежна и долговечна.

Толь это этототже пергамини это не кровельный материал а рубероид он и толще и многослойный и у него покрытие совсем другое . Он как шкурка с верху камушки мелкие

Отличие между рубероидом и толью в том, что они производятся по разной технологии и с применением различных материалов <a rel=»nofollow» href=»http://markov-les.ru./» target=»_blank»>http://markov-les.ru/</a>

Толь недолговечная.

Для того, чтобы постелить новый рубероид, вам надо выровнять поверхность крыши: либо цементной стяжкой либо залить битумом. Это надо смотреть какая площадь и что будет дешевле и надежней. Если площадь большая перетяжки, то вам может понадобиться оборудование для нагревания битума <a href=»/» rel=»nofollow» title=»54493388:##:catalog/nagrevateli_bituma/»>[ссылка заблокирована по решению администрации проекта]</a> .

Толь быстрее изнашивается, нежели рубероид, поэтому это низкий по качеству вариант, но дешевый. Поэтому изначально выбирайте, что для вас важнее — цена или долговечность покрытия. Лучше всего для покрытия крыш, беседок выбирать битум — <a href=»/» rel=»nofollow» title=»54499176:##:catalog/nagrevateli_bituma/»>[ссылка заблокирована по решению администрации проекта]</a> можно совместить с рубероидом.

<a target=»_blank» >https://www.roofos.ru</a>

Я вам не подскажу что лучше. Наверное на что денег хватит тем и покрывайте. И лучше конечно посоветоваться со специалистами. Знаю один сайт <a rel=»nofollow» href=»http://krovelshik-dona.ru/» target=»_blank»>http://krovelshik-dona.ru/</a> , они как раз специализируются на кровельных работах